增材制造技术介绍

增材制造技术所具有的数字化、网络化、个性化和定制化等特点,其将成为引领企业智能制造与创新发展的重要方式,是企业制胜工业4.0时代的重要法宝之一。

增材制造(Additive Manufacturing,AM)利用计算机控制3D数据逐层堆积材料,是基于离散-堆积原理的高效净成形技术。自21世纪以来,增材制造以其独特的优势为制造业开辟了一个新的先进制造技术,被众多国家视为未来产业发展的新增长点,是工业4.0的核心,是具有深刻变革意义的新型生产方式。增材制造技术所具有的数字化、网络化、个性化和定制化等特点,其将成为引领企业智能制造与创新发展的重要方式,是企业制胜工业4.0时代的重要法宝。

在20世纪90年代增材制造技术发展的初期,增材制造技术被称为“快速原型制造技术”,研究学者主要基于该技术制备非金属原型,通过后续工艺实现金属零件的制备。具有代表性的工艺主要包括立体光造型(stereo lithography,SLA)、叠层制造(laminated object manufacturing,LOM)、熔融沉积成形(fused deposition modeling,FDM)、三维喷印(three-dimensional printing,3DP)等。激光选区烧结技术(selective laser sintering,SLS)利用激光束扫描照射包覆有机胶黏剂的金属粉末,获得具有金属骨架的零件原型,通过后续的高温烧结等后处理方式获得相对致密的金属零件。

随着大功率激光器的逐步应用,SLS技术随之发展为激光选区熔化技术(selective laser melting,SLM),该技术利用高能量密度的激光束照射预先铺覆好的金属粉末材料,将其直接熔化并凝固、成形,获得金属制件。通过SLM技术可以成形接近全致密的精细金属零件,其性能可达到同质锻件水平,高性能金属零件的直接制造是增材制造技术由“快速原型”向“快速制造”转变的重要标志之一。在SLM技术发展的同时,另一种金属零件直接制造技术,激光沉积制造技术(laser deposition manufacturing,LDM)等高性能金属零件直接制造技术及设备涌现出来。LDM技术起源于美国Sandia国家实验室的激光近净成形技术(laser engineering net shaping,LENS),利用高能量激光束将同轴或旁轴喷射的金属粉末直接熔化,并按照预定的轨迹逐层堆积凝固成形,获得尺寸形状接近于最终零件的“近形”坯料制件,经过后续的小余量加工及后处理获得最终的金属零件。

SLM和LDM技术作为金属增材制造的两种主要方式,是当前研究的热点内容,其在结构复杂、材料昂贵、小批量定制生产方面具有低成本、高效率、高质量的突出优势,在航空航天等高端制造领域实现了较为广泛的应用。

在SLM工艺中,选区激光熔化以激光为热源,根据离散的三维数据逐点扫描熔化粉床上的金属粉末,逐层凝固叠加,实现零件成形,具体过程如图1所示。聚焦激光束在振镜作用下,根据分层切片离散化的零件三维数字模型,逐点扫描粉床上的金属粉层,扫描后熔化凝固的金属粉末形成单层成形面及轮廓。随后基板下降,送粉仓上升,粉末在刮刀作用下平铺到粉床上,激光继续开始扫描,熔化下一层,与上一层熔为一体。如此重复,层层叠加,得到与三维实体模型相同的金属零件,完成三维实体的成形。为保证铺粉顺利和粉床的稳定,一般情况下,选区激光熔化的成形平台均为水平面,而在竖直方向通过逐层叠加累积成形。

图1 典型双缸SLM工艺成形过程示意图

SLM技术采用的粉末主要为气雾化球形粉,粒径10~50μm,加工的层厚为20~50μm。激光聚焦直径小,熔池特征尺寸约为100μm,其成形精度约为0.05~0.10mm,表面粗糙度10~20μm,可以满足大多无装配表面要求的金属零件的高精度快速制造,也是目前精度最高的金属增材制造工艺之一。较高的成形精度使得SLM工艺适用于加工形状复杂的零件,尤其是具有复杂内腔结构和具有个性化需求的零件。目前,国外的EOS、SLM Solutions、Concept Laser等公司以及国内的铂力特、华曙高科等公司生产的SLM设备已经成功为航空航天、汽车、医学生物等领域定制生产个性化零部件。

LDM设备主要由激光系统(激光器及其光路系统)、运动执行机构、送粉系统、气氛保护系统、质量调控系统、在线监测反馈系统及控制系统等模块构成,系统整体构成和布局如图2所示。

图2 LDM工艺成形过程示意图

LDM技术利用激光束作为热源,通过送粉系统将金属粉末送入熔池,控制系统及软件将三维实体模型按一定厚度分层切片,并在数控系统的控制下按照规定的运动轨迹及工艺参数来控制伺服系统运动,伺服系统带动激光头或是工作台运动。根据沉积材料的不同,整个成形过程通常需要在氩气等惰性气体氛围内进行,对于活性较高的合金材料,需要动态惰性密封箱体保护的方式持续性地提供惰性气体保护氛围。同样,通过逐层沉积地方式,最终形成三维实体零件。原则上也可以采用同步丝材送进的方式来成形零件。

无论SLM技术还是LDM技术,控制成形件内部的残余应力及成形零件的整体变形都是增材制造亟需解决的关键技术。残余应力是无外力作用时,以平衡状态残留于材料内部的应力。激光增材制造具有加热、冷却速度极快的特点,在激光增材制造加热过程中,不同部位温度不同,熔化不同步,冷却过程中凝固不同步,都会造成不同部位膨胀收缩趋势不一致,从而产生热应力。同时由于不同部位温度不一致,沉积成形件不同部位物相变化不同步,不同相之间的比容不一样,膨胀或收缩时相互牵制产生相变应力。在激光增材制造成形过程中出现或是在成形完成后马上出现的缺陷,如热裂纹、翘曲等,主要与热应力有关。成形件热烈纹的形成机理如图3所示,快速凝固过程中低熔点共晶相凝固滞后造成的晶间弱化,或者是脆硬相造成的晶内或晶间脆化,不足以抵抗快速凝固产生的较大热应力而造成了零件的热裂。

图3 增材制造热烈纹形成机理

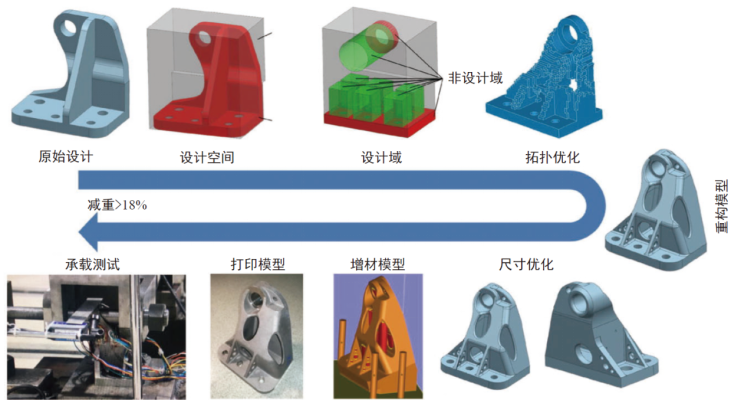

图4 航天器支架结构拓扑、 尺寸优化设计与增材制造过程

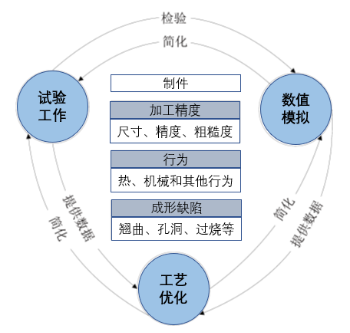

增材制造智能控制的另一个重要控制对象为成形工艺参数控制。影响增材制造零件性能的因素有上百种,其主要可以划分为4大类:材料属性、加工环境、装备误差及工艺参数。通常情况下,前三者在生产前已经确定,因此工艺参数是决定零件性能的关键因素。调整工艺参数的方法主要包括试验研究、模拟研究以及工艺优化3种,如图5所示。

图5 调整工艺参数的方法及其联系

其中,试验研究主要通过正交试验、响应面、田口法等回归分析方法,建立激光功率、扫描速度、扫描间距、预热温度、分层厚度与成形件致密度及力学性能指标的定量关系模型,从而能够实现对成形件性能的预测及工艺参数的优化。但试验研究方法无法对成形件过程中显微组织演化、温度场应力场演变的影响机理研究进行有效揭示,无法从根本上解释工艺参数对成形件组织及性能的影响机理。

数值模拟的方法可以对成形件的宏观尺度的温度场、应力应变场特征,介观尺度的粉末及熔池流动行为,微观尺度的晶粒生长过程进行仿真模拟,从而省去大量的试验操作,减少时间及经济成本。采用有限元方法对成形过程中的温度场及应力场进行数值模拟,可以对内应力的峰值位置及水平进行有效预测,并反馈给模型设计及工艺参数,通过工艺参数数据库对成形工艺参数进行调节,从而避免成形件的大尺寸变形及开裂的发生,提高成形件的成形精度。采用有限容积法可以对增材制造过程中的流场、熔池形貌及孔隙分布进行模拟预测,分析铺粉厚度、扫描速度、激光功率、保护气氛种类等工艺参数对单道轨迹形态的影响,揭示粉末流动及熔池内匙孔及飞溅产生等行为的影响机理,指导工艺参数的调控,避免缺陷的产生,提高成形件的综合性能。采用相场法及元胞自动机等方法可以对凝固过程中的成核现象及晶粒生长过程进行模拟,分析工艺参数对成形件内晶粒组织形态的影响规律,建立工艺参数-显微组织-力学性能间的理论关联性。

上述数值模拟的方法虽然可以对成形件内材料学的组织形态及残余应力及变形情况进行预测,揭示不同工艺参数对成形件最终性能的影响机理。但是受到模拟手段与计算方法的限制,制件表面质量、服役行为等问题难以通过数值模拟进行求解。此外,通过这些物理驱动的方法不可能在短时间内快速准确地预测整个增材制造过程。得益于人工智能技术的发展,通过优化算法对工艺参数进行调整成为目前研究热点,数据驱动的模型也已广泛应用于增材制造领域。这种模型的压倒性优势在于其不需要构建一系列基于物理过程的方程。取而代之的是,它们会根据以前的数据自动学习输入特征和输出目标之间的关系。将试验或数值模拟得到的结果作为数据样本,采用工艺优化算法训练模型,从而对不同工艺参数的制件性能指标进行预测与优化。将制样的制造精度、表面质量、致密度、力学性能等作为评判指标,对不同工艺参数得到的成形件标准件作为数据集进行训练,应用最多的工艺优化方法为采用专家系统与自适应神经网络(NN)相结合的方法自动优化工艺参数,如图6所示。

图6 自适应神经网络对增材制造工艺参数的优化过程

神经网络(NN)的机器学习方法已经应用于到增材制造的各个环节,如结构模型设计、过程监测、工艺-性能评价等环节。

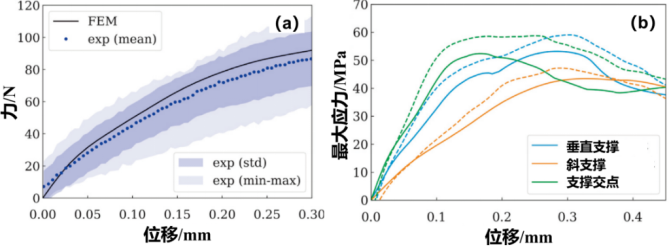

◉ 在结构模型设计环节,Chowdhury和Anand提出了一种NN算法来直接补偿部件的几何设计,抵消制造过程中的热收缩和变形。首先提取零件CAD模型表面3D坐标作为NN模型的输入,使用热力耦合的有限元分析软件并定义一组过程参数来模拟增材制造过程。提取变形表面坐标作为NN模型的输出。训练一个具有14个神经元和损失函数为均方误差(MSE)的NN模型来学习输入和输出之间的差异。将训练好的网络应用于STL文件,从而进行所需的几何校正,得到尺寸精确的成品。Arnd Koeppe等采用试验、有限元方法、NN模型相结合的方式(图7)对晶格结构成形件内的应力及变形进行预测。首先通过大量的试验验证了有限元应力及变形仿真模型的可靠性,使用有限元方法运行85个模拟样本,将全局负载、位移和支柱半径以及单元尺寸的不同组合作为NN的输入特征,最大Von Mises等效应力作为NN的输出特征。NN的架构为:一个具有1024个整流线性神经元的全连接层、两个分别具有1024个神经元的长短期记忆网络,以及一个全连接的线性输出层。试验、有限元仿真与神经网络结果的比较如图8所示。由图8(a)可知,试验测得的力-位移曲线与FEM仿真结果较为一致;图8(b)为随机选取的测试样本下成形件内最大Von Mises等效应力FEM结果与NN结果的对比,结果表明,经过训练之后,NN可以很好地重现加载历史,与有限元方法模拟结果相吻合。因此,通过NN方法取代FEM方法,可以使得对成形件应力及变形的评价时间由几个小时缩短至几毫秒,并可以保证预测结果的可靠性。

图7 应用NN模型快速预测增材制造结构的变形

图8 试验、有限元仿真与神经网络结果的比较 (a)力-位移曲线;(b)最大应力-位移曲线(实现为FEM,虚线为NN)

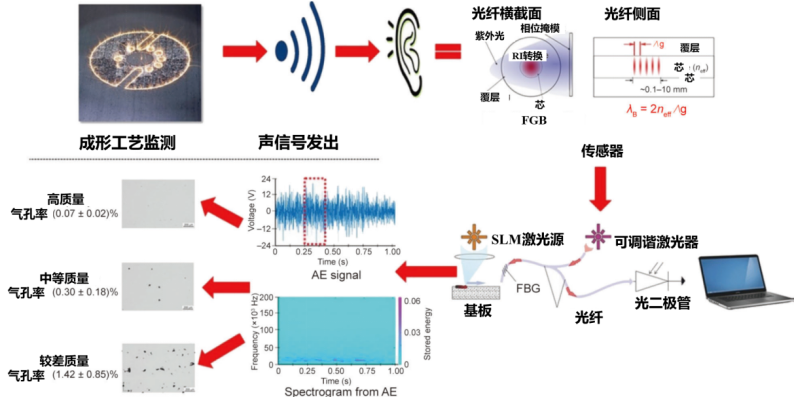

◉ 在实时监测环节,从传感器中实时监测获取的数据提供了增材制造程中产品质量的第一手信息。同步且准确地分析这些实时数据即可实现对制造过程的全闭环控制。Shevchik等在SLM工艺中引入用声发射(AE)和NN分析对成形过程进行现场质量监测,如图9所示。使用布拉格光纤光栅传感器记录AE信号,而选择的NN算法是波谱卷积神经网络(SCNN),它是对传统卷积神经网络(CNN)的延伸。模型的输入特征是小波包变换的窄频带的相对能量,输出特征是对打印层质量的高、中或差的分类。在SLM增材制造过程中发出声信号,然后由传感器捕获。最终将SCNN模型应用于所记录的数据,以便判定打印层的质量是否合适。研究结果表明,使用SCNN对工件质量为高、中、差的分类精度分别高达83%、85%和89%,可以通过神经网络及声信号实时监测有效预测成形件质量并进行针对性的反馈调节。

图9 基于声信号及神经网络分析系统的 增材制造质量在线监测工作流程