智能化生产车间与工厂

引自:《智能制造装备基础》(作者:吴玉厚、陈关龙、张珂、赵德宏、巩亚东、刘春时)

智能工厂是在数字化工厂的基础上,利用物联网技术和监控技术加强信息管理服务,提高生产过程可控性、减少生产线人工干预,合理计划排程。集初步智能手段和智能系统等新兴技术于一体,构建高效、节能、绿色、环保、舒适的人性化工厂。

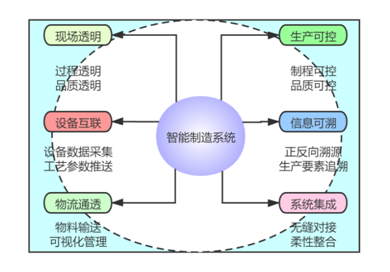

智能工厂与车间具备自主能力,可采集、分析、判断、规划,通过整体可视技术进行预测,利用仿真及多媒体技术,将实境扩增展示设计制造过程。系统中各组成部分可自行组成最佳系统结构,具备协调、重组及扩充特性,自我学习、自行维护,实现人与机器的相互协调合作。其本质是人机交互,如图1所示。

全球性的产能过剩,导致企业间的竞争越来越激烈,如何提升生产效率、缩短产品周期,成为世界各国关注的问题。车间是制造业的基础组成部分,如何提升车间的智能化水平,

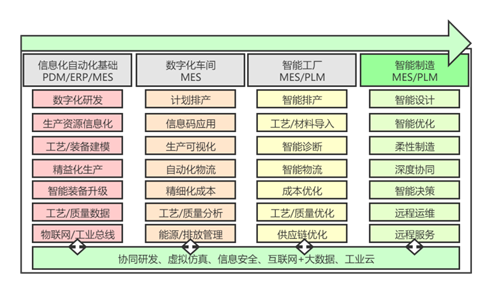

实现生产流程数字化是目前关注的焦点。但目前用传统的虚拟车间、数字化车间设计的智能车间存在非实时交互、数据利用率低等问题。基于数字孪生技术,能够有效提升车间生产过程的透明度并优化生产过程。数字孪生车间模型,包括物理车间、虚拟车间、车间服务系统和车间孪生数据4部分,通过物理车间与虚拟车间的双向映射与实时交互,实现物理车间、虚拟车间、车间服务系统的全要素、全流程、全业务数据的集成和融合,在车间孪生数据的驱动下,实现车间生产要素管理、生产活动计划、生产过程控制等在物理车间、虚拟车间、车间服务系统间的迭代运行,从而达到车间生产和管控的优化运行。构建数字孪生车间,实现车间信息与物理空间的互联互通与进一步融合将是车间的发展趋势,也是实现车间智能化生产与管控。智能工厂的目标是实现从生产排产、数量统计、过程数据监控、报警故障管理到设备智能化管理等工厂工艺一体化的管理模式,如图2所示。

「 2. 智能工厂与车间系统的组成 」

智能工厂以工业自动化中的ERP-MES-PCS三层构架、PLM为中心的工厂产品设计技术和售后服务、SCR、CRM为中心的原材料供应物流和制成品销售物流为基础。

(1)PLM(product life-cycle management,产品生命周期管理):PLM是指对产品的整个生命周期(包括投入期、成长期、成熟期、衰退期、结束期)进行全面管理,通过投入期的研发成本最小化和成长期至结束期的企业利润最大化来达到降低成本和增加利润的目标。

(2)ERP(enterprise resource planning,企业资源计划):ERP是一种主要面向制造行业进行物质资源、资金资源和信息资源集成一体化管理的企业信息管理系统。ERP 是一个以管理会计为核心可以提供跨地区、跨部门、甚至跨公司整合实时信息的企业管理软件。针对物资资源管理(物流)、人力资源管理(人流)、财务资源管理(财流)、信息资源管理(信息流)集成一体化的企业管理软件。ERP具有整合性、系统性、灵活性、实时控制性等显著特点。ERP 将系统的物资、人才、财务、信息等资源整合调配,实现企业资源的合理分配和利用,作为一种管理工具存在的同时也体现着一种管理思想。市场上比价流行的ERP 系统是SAP系统,适合于中小型企业。

(3)SCM(supply chain management,供应链管理):SCM主要通过信息手段,对供应的各个环节中的各种物料、资金、信息等资源,进行计划、调度、调配、控制与利用,形成用户、零售商、分销商、制造商、采购供应商的全部供应过程的功能整体。

(4)CRM(customer relationship management,客户关系管理):作为一种新型管理机制,CRM极大地改善了企业与客户之间的关系,实施于企业的市场营销、销售、服务与技术支持等与客户相关的领域。

(5)MES(manufacturing execution system,制造企业生产过程执行管理系统):MES系统是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面可行的制造协同管理平台。智慧工厂车间的作业根据MES系统发送的指令来进行的,MES系统根据订单需求,结合智能制造设备的实时运行状态,给智能制造设备安排作业。MES控制系统在接收到新的订单后,会同各个仓库对订单所需原材料、包材、耗材等是否充足进行分析汇总,如有短缺则通知采购部在规定期限内采购,而在原材料采购质检期间,通知生产部做好生产前的准备工作,检查制造设备、生产设施等的实际情况,并根据智慧工厂内设备的排产情况及剩余订单合理的给相应设备安排作业任务书。排产作业下达到智慧工厂后,智能制造设备在开机生产第一步,需要人为参与根据作业指导书的排产安排导入相应的工艺参数,进行调试并首件确认后,将微调的工艺参数上传入MES控制系统数据库中。

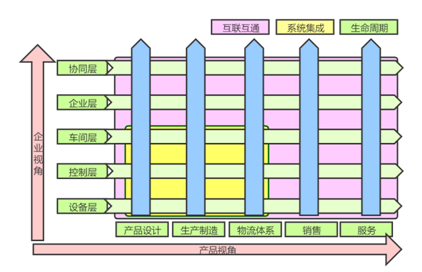

客户需求、产品设计、工艺设计、物料采购、生产制造、进出厂物流、生产物流、售后服务构成智能工厂的横向集成维度;企业内部的设备与控制层、制造执行层、经营管理层、经营决策层构成纵向集成维度;由感知执行、适配控制、网络传输、认知决策和服务平台组成的信息物理系统(CPS)。这3个维度构建了机械制造行业智能工厂参考模型。

基础设施层:企业首先应当建立有线或者无线的工厂网络,实现生产指令的自动下达和设备与产线信息的自动采集;形成集成化的车间联网环境,解决不同通讯协议的设备之间,以及PLC、CNC、机器人、仪表/传感器和工控/IT系统之间的联网问题;利用视频监控系统对车间的环境,人员行为进行监控、识别与报警;此外,工厂应当在温度、湿度、洁净度的控制和工业安全(包括工业自动化系统的安全、生产环境的安全和人员安全)等方面达到智能化水平。

智能制造装备层:智能制造装备是智能工厂运作的重要手段和工具。智能制造装备主要包含智能生产设备、智能检测设备和智能物流设备。制造装备在经历了机械装备到数控装备后,目前正在逐步向智能制造装备发展。智能化的加工中心具有误差补偿、温度补偿等功能,能够实现边检测、边加工。工业机器人通过集成视觉、力觉等传感器,能够准确识别工件,自主进行装配,自动避让人,实现人机协作。金属增材制造设备可以直接制造零件,DMG MORI已开发出能够实现同时实现增材制造和切削加工的混合制造加工中心。

智能物流设备:则包括自动化立体仓库、智能夹具、AGV、桁架式机械手、悬挂式输送链等。例如,Fanuc工厂就应用了自动化立体仓库作为智能加工单元之间的物料传递工具。

智能产线层:在生产和装配的过程中,能够通过传感器、数控系统或RFID自动进行生产、质量、能耗、设备绩效(OEE)等数据采集,并通过电子看板显示实时的生产状态;通过系统实现工序之间的协作;生产线能够实现快速换模,实现柔性自动化;能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式;具有一定冗余,如果生产线上有设备出现故障,能够调整到其他设备生产;针对人工操作的工位,能够给予智能的提示。

智能车间层:要实现对生产过程进行有效管控,需要在设备联网的基础上,利用制造执行系统(MES)、先进生产排产(APS)、劳动力管理等软件进行高效的生产排产和合理的人员排班,提高设备利用率(OEE),实现生产过程的追溯,减少在制品库存,应用人机界面(HMI),以及工业平板等移动终端,实现生产过程的无纸化。另外,还可以利用Digital Twin(数字映射)技术将MES系统采集到的数据在虚拟的三维车间模型中实时地展现出来,不仅提供车间的VR(虚拟现实)环境,而且还可以显示设备的实际状态,实现虚实融合。智能物流设备则包括自动化立体仓库、智能夹具、AGV、桁架式机械手、悬挂式输送链等。例如,Fanuc工厂就应用了自动化立体仓库作为智能加工单元之间的物料传递工具。可以用DPS系统(Digital Picking System)实现物料拣选的自动化。

智能产线层:智能产线的特点是,在生产和装配的过程中,能够通过传感器、数控系统或RFID自动进行生产、质量、能耗、设备绩效(OEE)等数据采集,并通过电子看板显示实时的生产状态;通过安灯系统实现工序之间的协作;生产线能够实现快速换模,实现柔性自动化;能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式;具有一定冗余,如果生产线上有设备出现故障,能够调整到其他设备生产;针对人工操作的工位,能够给予智能的提示。

工厂管控层:工厂管控层主要是实现对生产过程的监控,通过生产指挥系统实时洞察工厂的运营,实现多个车间之间的协作和资源的调度。流程制造企业已广泛应用DCS或PLC控制系统进行生产管控,近年来,离散制造企业也开始建立中央控制室,实时显示工厂的运营数据和图表,展示设备的运行状态,并可以通过图像识别技术对视频监控中发现的问题进行自动报警。

按照“互联网+协同制造”的精神,重点构建产业链的企业间的协同与集成,如跨企业、跨地域的协调设计,企业间的协同供应链管理,协同生产、协同服务和企业间的价值链重构。实现产业链上各企业间的无缝集成、信息共享和业务协同。

智能工厂各层级相互配合,支撑企业纵向集成、企业间横向集成与端到端集成,实现工业体系与信息体系的深度融合以及全面智能化。信息物理系统通过集成先进的信息通信和自动控制等技术,构建了物理空间与信息空间中人、机、物、环境、信息等要素相互映射、适时交互、高效协同的复杂系统,实现系统内资源配置和运行的按需响应、快速迭代、动态优化。它是智能工厂的技术支持体系如图3所示。

( ̄▽ ̄)"本网站为公益网站,内容来源于网络,如侵犯到您的权益,请留言联系站长删除!

THE END