MES物料管理功能设计和实现(1)

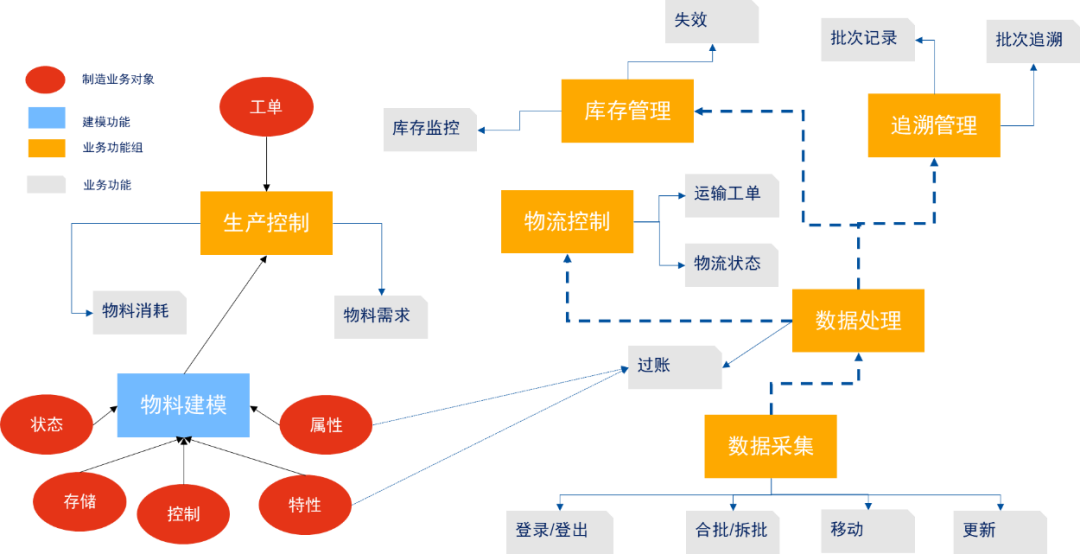

由物料管理需求规范可以确定MES物料管理的功能模型,如图2所示。其中“库存管理”是掌握在生产区域的物料数量、存储位置及其状态,“追溯管理”是完整记录不同物料之间的宗族关系以及详细了解每个批次在生产时的演变过程,“物流控制”是基于运输工单指挥每个工位的物料配送。

图2:MES物料管理功能模型

物料建模是MES物料管理的基础,规定了物料可以存储的位置和数量,通过哪些状态文本明确定义物料的批次状态,是否需要做批次追溯以及如何定义批次数量。

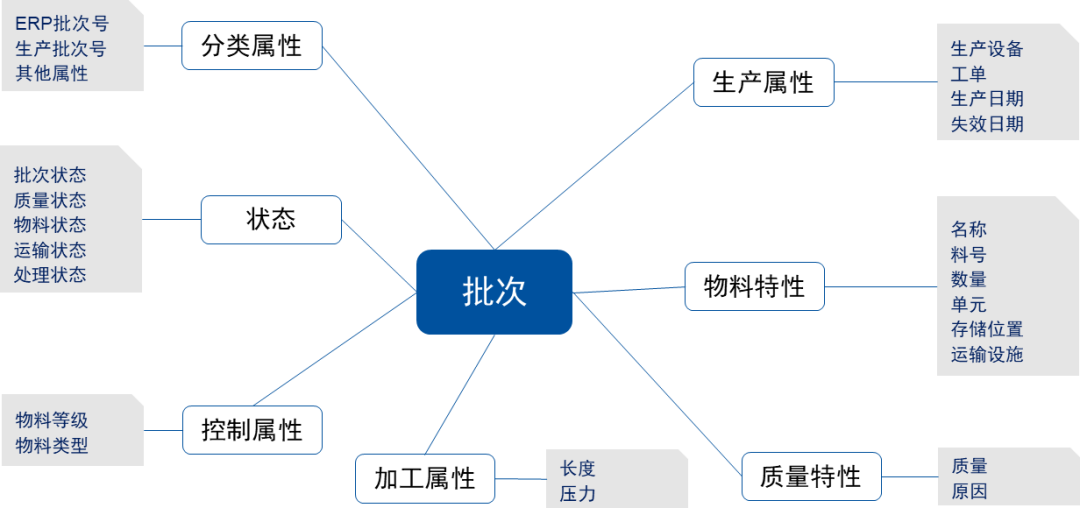

在进一步介绍物料模型时,我们需要区分ERP批次和MES批次。总体上来说,批次是指具备相同特性/属性的一定数量的物料。原则上ERP批次在数量上要大于MES批次。同一个ERP批次中的物料是可以同时存储在不同位置,而同一个MES批次中的物料只能同时在一个位置。

MES批次的大小往往取决于生产过程或容器,比如有5台设备,不同设备的产出属于不同批次,同台设备产出放置在6个托盘中,则每个托盘也可定义为一个批次。如前文所述,MES批次的大小直接关系到操作成本,至少每个批次产出都需要报工和打印条码。

MES批次可以划分为(工序)输入批次和(工序)输出批次。MES批次可以由上级的ERP系统分配,也可以在生产过程中由MES系统产生。有些企业使用单件追溯,常见的两种场景是:产品从原材料到成品主要是一个材料,典型的产品如齿轮或曲轴,从锻件开始一直只有一个号码;还有一种是在最后做组装时,使用一个主要零件的单件号,比如变速箱装配时使用变速箱壳体作为单件号,其他所有的零部件的批次/单件号都是关联在壳体单件号上。在这种情况下,输入批次号等于输出批次号。

图3:物料批次模型

当企业采用批次管理物料时,所有的物料数据都关联到MES批次号上。这些数据既有继承自ERP的静态数据(如物料名称、供应商等),也有在生产过程中产生的数据(如批次状态、生产日期、存储位置等),以及不同物料之间错综复杂的族谱追溯关系。

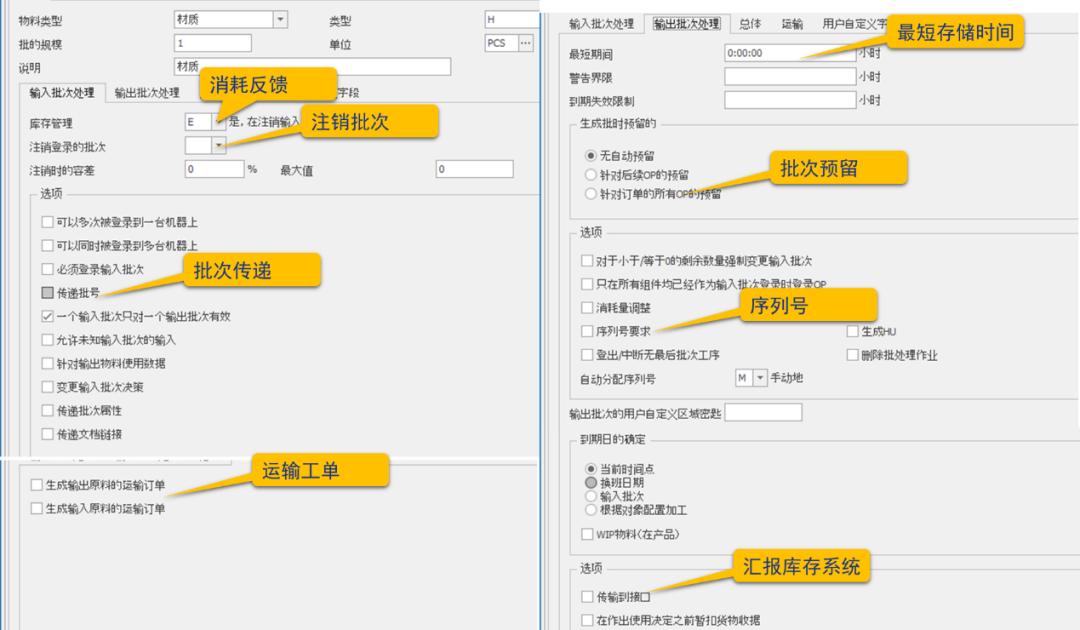

如同“工单管理”中的工艺建模是控制产品的加工过程,在“物料管理”的物料建模中,比较重要的是建立规则控制物料使用场景。一些重要的控制功能设计如下:

图4:物料控制

-

库存管理

-

在工序上注销批次时人工汇报消耗数量

-

注销批次时根据产出数量自动扣减消耗数量

-

注销批次时根据良品数量自动扣减消耗数量

-

注销批次时无需汇报消耗数量

-

-

注销批次

-

注销或中断工序时自动注销输入批次,批次状态为“已用完”

-

注销或中断工序时自动注销输入批次,批次状态为“可用”

-

注销或中断工序时自动注销输入批次,批次状态为“禁用”

-

注销或中断工序时需要人工注销输入批次

-

-

必须登录输入批次,若启用,只有登录输入批次后,才能完成工序登录

-

传递批号,若启用,输入批次号作为工序的输出批次号

-

允许未知输入批次号,当MES没有接收来自ERP的原材料批次号,却又需要在生产现场直接使用物料,MES在扫描物料批次作为工序输入批次时,批次的数量是未知的。此时MES依然可以使用该物料批次,仅用于批次追溯记录,而不汇报物料数量。

-

使用输入批次的失效日期作为输出批次的失效日期

-

最小存储时间。当输出批次生成时,使用当前时间作为起始点,若物料处于“最小存储时间”之内,则不能被进一步用于后道工序。比如喷漆后等待2小时。

-

批次预留,当输出批次生成时,可以为当前工单的后工序预留或其他后工序

-

序列号使用,系统为该工序创建序列号,并建立序列号与输出批次的关系。序列号也可以设置与运输装置关联。

-

运输工单,可以为输入物料或输出物料创建运输工单。对于输入物料,运输工单是在工序排产后创建;对于输出物料是在工序产出后创建。