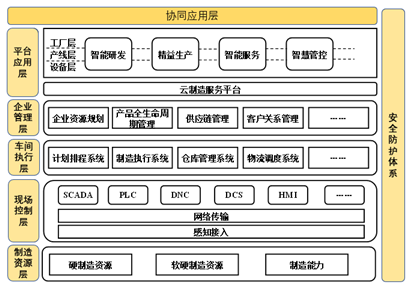

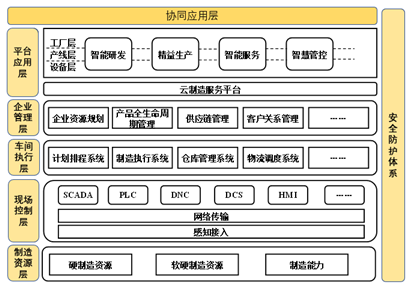

基于云制造的智能工厂架构

基于云制造的智能工厂是利用云制造服务平台,以制造资源层、现场控制层、车间执行层、企业管理层、平台应用层、企业协同的业务需求和集成协作为牵引,综合基于云制造服务平台的应用模式,同时考虑智能工厂整体安全,构建基于云制造的智能工厂(以下简称“智能工厂”)

本文引自:《智能制造标准》(作者:王进峰、吴自高)。由清华大学出版社「智造苑」原创首发。

国家标准GB/T 39474—2020规定了基于云制造的智能工厂架构、组成、功能、安全防护要求,以及在智能工厂设计过程中的一般要求。

基于云制造的智能工厂是利用云制造服务平台,以制造资源层、现场控制层、车间执行层、企业管理层、平台应用层、企业协同的业务需求和集成协作为牵引,综合基于云制造服务平台的应用模式,同时考虑智能工厂整体安全,构建基于云制造的智能工厂(以下简称“智能工厂”),总体架构如图1所示(基于云制造的智能工厂示例参见GB/T 39474—2020附录A)。

硬制造资源主要指产品全生命周期过程中制造设备、计算设备、物料等资源。硬制造资源应包括但不限于IT基础资源、制造设备、数字化生产线等。硬制造资源内容应符合GB/T39471—2020中6.1的要求。

软制造资源主要指以软件、数据、模型、知识为主的制造资源。软制造资源应包括但不限于企业信息系统、工具软件、知识模型库等。软制造资源内容应符合GB/T39471—2020中7.1的要求。

制造能力主要是指完成产品全生命周期活动中各项活动的能力,是人及组织、经营管理、技术三要素的有机结合。制造能力应包括但不限于人/组织以及相应的业务逻辑、研发能力、供应能力、生产能力、营销能力、服务能力等资源。制造能力内容应符合GB/T39471—2020中8.1的要求。

通过RFID传感器、适配器、声光电等传感器/设备、条码/二维码、温湿度传感器等智能感知单元和智能网关等接入设备,实现工业服务、工业设备、工业产品的感知和接入。应提供但不限于如下功能:应能够对多类型异构传感器进行管理,实现资源的主动感知;应能够通过工业物联网网关、WebService、API接口等方式,实现制造资源的接入。具体接入方式应符合GB/T39471—2020中6.2的要求,应能够实现感知信息和接入数据的融合和边缘计算。

网络传输应能够实现设备资源层、现场控制层、车间执行层、平台应用层的互联互通,实现人员、设备、物料、环境等制造资源的互联互通。网络传输应提供但不限于如下功能:

(1)应包括光纤宽带、协议管理、虚拟路由、流量监控、负载均衡、业务编排等功能;

(2)应提供但不限于专用网络、物联网、传感网络、以太网、智能网关等工业现场通信网络集成功能;

(3)应能够提供标准的协议转换模块,支持但不限于OPC-UA、MODBUS、PROFINET、PROFIBUS等工业通信协议和MQTT、TCP/IP等通信传输协议;

(4)应能够实现工厂全覆盖,管理流程和控制业务全面互联,实现无缝信息传输;

(5)应能够保证通信数据的实时性、准确性和稳定性。

工业控制层应包括但不限于SCADA、PLC、DNC、DCS、HMI等软件和接口,实现对工业现场的数据采集、编程控制、人机交互等。应提供但不限于如下功能:

(1)应能够对生产过程中的设备、物料、产品等进行监测、分析及优化控制;

(2)应能够实现软硬件集成,对设备资源层的制造资源进行集中控制,并对运行状态进行监控和分析;

(3)应能够接收设备资源车间执行层的数据和生产指令,并反馈处理结果。

车间执行层应包括但不限于计划排程系统、制造执行系统、仓库管理系统、物流调度系统等执行控制系统。应提供但不限于如下功能:

(1)应能够通过计算机、智能仪器等,实现对制造资源的工况状态等信息的实时监测;

(2)应能够通过自动化执行器、数字机床、智能机器人等实现对生产现场的精准控制;

(3)应能够对生产现场的实时数据进行统计、分析、优化决策等;

企业管理层应包含但不限于企业资源规划、产品全生命周期管理、供应链管理、客户关系管理等信息管理系统。应提供但不限于如下功能:

(1)应能够与仓储管理系统、产品数据管理系统、设备管理系统等信息系统实现实时数据同步;

(2)应能够对生产资源的属性、状态、关系、能力等数据进行存储、处理、分析、应用;

(3)应能够按照一定的关系和流程对制造资源进行组织和综合规划,并对执行情况进行动态跟踪;

(4)应能够根据扰动因素对原有生产计划和执行过程进行自动调整和优化;

(5)应能够实现产品全生命周期管理,贯穿产品设计、制造运行、售后服务过程。

云制造服务平台应能够支持各类工业设备/产品和工业服务的接入,支撑各类工业应用APP的开发、部署与运行。应提供但不限于如下功能:

(1)数据接入与管理:应能够实现制造资源的虚拟化封装、存储、管理和应用等功能;应能够实现多源异构数据接入与管理。

(2)统一运行环境:应能够实现存储资源管理、计算资源管理、网络资源管理等功能;应能够提供微服务、中间件管理、弹性伸缩、容器化编排等功能;应能够提供流程模型、仿真模型、大数据分析模型、人工智能模型运行环境。

(3)模型及算法构建:应能够提供机理模型、大数据算法、工业知识和流程模板等功能;应能够提供工业知识、案例专家库、机理模型库等功能。

(4)应用开发工具:应能够提供流程建模、大数据建模、仿真建模、知识图谱建模等应用开发工具和基于云平台的APP统一开发环境;应能够提供模型类、服务类、数据类、应用管理类、标识类、事件类、运行类和安全类的开放API接口,支持各类工业应用快速开发与迭代。

(5)应用服务:应能够支撑智能工厂设备、产线、企业各层级的研发、生产、服务、管控应用;应能够支持智能化生产、网络化协同、个性化定制、服务化延伸等协同应用模式。

(1)智慧研发:应包含但不限于个性化智能研发和协同研发服务。个性化智能研发服务应提供但不限于数字化样机类APPs等应用服务集,协同研发应提供但不限于云协同研发、云仿真等应用服务集。

(2)精益生产:应包含但不限于柔性化生产、基于MBD的协同制造和社会化协同制造服务。柔性化生产服务应提供但不限于设备控制与监控APPs、物流APPs等应用服务集,基于MBD的协同制造服务应包括但不限于产线规划与仿真APPs等应用服务集,社会化协同制造应提供但不限于PLM等应用服务集。

(3)智能服务:应包含但不限于设备智能管理与维护、智能工业运营服务、敏捷产品智能服务。设备智能管理与维护应提供但不限于数据驱动的设备运营类APPs等应用服务集,智能工业运营服务应提供但不限于产线集成与测试类APPs等应用服务集,敏捷产品智能服务应提供但不限于多专业/多学科的数字化应用类APPs等应用服务集。

(4)智慧管控:应包含但不限于云端工厂管理、智慧管理服务。云端工厂管理应提供但不限于PLM、ERP及价值链协同经营管理等应用服务集合,智慧管理提供但不限于基于数据驱动的智慧企业类APPs等应用服务集。

智能化生产应能够利用先进制造、物联网、大数据集云计算等技术,实现生产过程的自动化可控制、智能化管理和定制化生产。智能化生产应提供但不限于设备智能感知和互联、流程集成、数据实时分析、制造控制等环节的创新应用。

网络化协同应能够贯穿产品设计、制造、销售等环节,实现供应链内和跨供应链间的协同,进行资源共享,提高制造效率。网络化协同应提供但不限于企业间商务协同、众包设计、供应链协同等云端协同应用服务。

个性化定制应能够实现以用户为中心的个性定制与按需生产,将用户需求直接转化为生产排单,实现产销动态平衡以及生产效率和需求满足的同时提升。个性化定制应提供但不限于大规模个性化定制、模块化定制、远程定制等服务模式。

服务化延伸应能够利用云制造服务平台和工业融合的多种技术,延伸价值链条,增加附加价值,实现企业的服务化发展。服务化延伸应提供但不限于依托物联网、互联网、大数据等技术的在线服务、实时服务、远程服务以及服务升级。

应通过连接认证、安全检测、特征识别、加密传输等手段来保障工厂制造资源的感知接入、安全运行和数据传输安全,根据安全等级划分不同区域并设置安全隔离及访问控制策略或者采用第三方安全软件及设备来加强制造资源的安全防护。

工业控制系统安全防护要求应符合GB/T36323—2018第6章的规定。信息系统安全防护要求应符合GB/T20269的规定。

平台安全防护要求:应符合GB/T39471—2020的规定。

数据安全防护要求:应通过边缘计算、工业防火墙、工业网闸、加密隧道传输、大数据分析算法安全等方面的安全防护和安全审计来实现智能工厂中数据传输、存储、分析、应用等的安全。

工业应用服务安全防护要求:应通过公共组件安全、应用程序安全、访问安全、攻击预警、主动防御等方面的安全防护实现工业应用的研发安全、应用安全、隐私安全、决策安全等。

智能工厂架构应具有较高的可靠性和稳定性,具有稳定和加密的传输技术和途径,关键设备、关键应用应有冗余配置,提供多种应急预案和灾难备授方案。

架构应具有良好的保密性,具有技术、管理上的保密措施和对策,实现工业控制和管理系统、工业应用APP等及其信息的保密性、完整性和可用性。

智能工厂架构应具有良好的可扩展性,应提供与主流和专业的工业软件或其他信息系统的集成接口,便于各种制造资源、工业信息系统、工业应用APP的接入与访问,实现智能工厂的纵向集成、横向集成、端到端集成。

智能工厂采用国际上成熟的、先进的、具有多厂商广泛支持的软硬件技术来实现,保证基础架构的可成熟性和智能工厂应用的先进性。

( ̄▽ ̄)"本网站为公益网站,内容来源于网络,如侵犯到您的权益,请留言联系站长删除!

THE END