数控技术发展概况

由于数控技术是高度市场化条件下竞争发展起来的,其前沿数控技术的研究与开发主要集中于知名数控系统企业中,呈现出了百花齐放、百家争鸣的良好局面。

本文引自:《新一代智能化数控系统》(作者:陈吉红,杨建中,周会成),由清华大学出版社「智造苑」原创首发。

作为机床、机器人等主机设备的大脑,数控系统须与之配套使用才可以发挥效用。从数控系统企业与主机厂的关系来看,数控系统产业主要有3种发展模式。

(1)西门子模式。其主要特点是数控系统企业专注于生产各种规格的数控系统,提供各种标准型的功能模块,为全世界的主机厂提供批量配套。这种模式的优点是:主机厂和数控系统企业发挥各自的优势,有利于形成专业化、规模化生产。缺点是:数控系统企业和主机厂为买卖关系,双方结合不够紧密,主机厂缺乏意愿将知识产权分享给数控系统厂。

(2)哈斯模式。主机厂独立开发数控系统,并与其自产的主机装备配套销售。这种模式的优点是:主机销售带动数控系统推广。其缺点是:主机厂独有品牌的数控系统很难被其它主机厂选用。

(3)马扎克模式。主机厂在数控系统企业提供的开发平台上,研发自主品牌的数控系统,与其主机配套销售。这一模式既避免了 “西门子模式”

和 “哈斯模式”的缺点,又发扬了其自身的优点。这使得主机厂所需要的特殊控制要求、加工工艺和使用特色可方便地融入到数控系统中。主机厂用较少的投入,可形成自己的特色技术、知识产权和数控系统产品。主机厂自主品牌的数控系统的推广,还可以进一步强化主机厂的品牌,增加用户对主机厂的忠诚度,降低主机厂采购数控系统的成本,同时带动数控系统产业的发展。

近二三十年来,随着科技的进步和信息化水平的提升,数控技术也在不断进步与演化。从数控系统的发展历程来看,其技术可以分为三个阶段:数字化技术、网络化技术及智能化技术。

随着人们制造精度、效率、成本控制等方面的要求不断提高,数控系统必须具有全闭环、高速高精、多轴联动与多通道和误差补偿等高端功能。数控系统的数字化技术主要解决用数控系统替代人的体力劳动和少部分脑力劳动,以实现对数控装备的高效精确控制,提高数控装备的可靠性、加工质量和效率,缩短生产周期,满足制造业高水平发展的要求。

针对数控系统的数字化技术,目前国内外数控系统企业进行了广泛的工业实践。

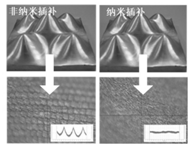

发那科的Series 0i MODEL F、Series 0i MODEL F Plus数控系统是具有先进伺服技术的CNC系统,能进行纳米级的精密运算。基于该类数控系统,发那科推出ROBONANO

α-NMiA超精密加工机,将0.1nm指令应用于加工程序和超精密插补中,结合发那科超精密控制技术,可加工手表和光电子元器件等高精密部件以及生物医药行业产品。图1是应用α-NMiA的0.1nm指令与其前期1nm指令的加工表面轮廓的对比,可看出α-NMiA的0.1nm指令可显著提高加工轮廓的精度及质量。

图1 ROBONANO α-NMiA的0.1nm指令与1nm指令加工质量对比

三菱的M800/M80系列数控系统具有渐开线插补功能,能创建平滑高精的渐开线指令轨迹。M800/M80/C80的SSS-4G高精度控制功能,能有效抑制机械振动,缩短加工时间,平滑加工轨迹,实现高速高精加工。图2所示为三菱M70数控系统(未采用SSS-4G高精控制功能)与M80数控系统(采用SSS-4G高精控制功能)对于转角平滑控制的对比图,对比结果证明基于规范模型的前馈控制,能实现更平滑的高精伺服控制。

图2 三菱M80的SSS-4G功能用于转角平滑控制

西门子SINUMERIK 840Dsl系列数控系统采用模块化结构设计,软硬件的灵活搭配可满足多种设备及生产环境的需求。SINUMERIKMDynamic工艺包提供CAD/CAM解决方案,集成了完整的铣削技术,包括精优曲面的创新型运动控制技术,以适应五轴铣削加工。SINUMERIK 840Di sl数控系统可按照个性化的操作方式和理念,改变人机界面(HMI),可在数控核心部分使用标准开发工具对用户指定的系统循环和功能宏进行调整。

此外,德国海德汉的TNC530、TNC640系列TNC控制器,采用全新的微处理器结构,具有强大的计算能力,可控制12轴联动;法国施耐德NUM的Axium

Power数控系统,采用了先进的数字信号处理技术,适用于高速高精控制;法格(Fagor)CNC8070高档数控系统可以控制多达28个进给轴(联动)、4个主轴、4个刀库和4个执行通道。

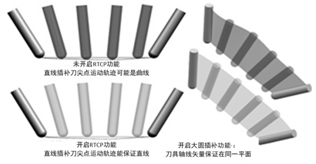

国产数控系统华中数控HNC-848D具有五轴联动、高速高精、多轴多通道控制、双轴同步控制等数字化技术核心功能,如图3所示的五轴RTCP功能和图4所示的纳米插补功能。沈阳高精GJ400数控系统采用高性能开放式体系结构,可安装多种操作系统,支持二次开发,采用高性能刀片式处理器模块,最小指令单位到达0.001μm。大连光洋GNC60数控系统采用基于光纤介质的高速数控现场总线GLINK2.0,具备高速实时信息点对点传输功能和多轴联动多通道控制技术,最多可支持 8通道128轴同步控制,同时支持双轴同步驱动控制、高速高精等控制功能。

凯恩帝K2000TFi系列高档车铣复合数控系统,采用全新的硬件平台,具备高速高精功能,最多可控制8个进给轴;K2000GCi系列总线式高档磨床数控系统,支持二次开发,采用ARM9微处理器,系统内部控制精度可达1nm、位置精度可达0.1μm级。这两个系列数控系统都能实现高速控制,工作台快速移动速度最高可达240m/min,进给速度可达60m/mim。

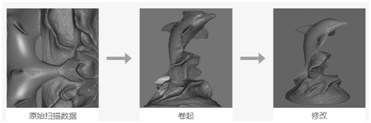

北京精雕JD50数控系统采用自主研发的CAD/CAM软件SurfMill8.0、JDSoft ArtForm3.0编程,集CAD/CAM技术、数控技术、测量技术为一体,拥有三维造型、多轴定位加工、在机测量与智能修正、四轴旋转加工、曲面造型与模型修补等功能,扩展了数控系统的加工范围,提高了产品加工的质量与效率。图5展现了JDSoft ArtForm3.0软件将3D对象扫描简化为浮雕扫描的过程。配备JD50数控系统的JDGR400、JDGR200V等系列五轴高速加工中心和JDLVM400P高光加工机,主轴最高转速可达28000~36000r/min,具有0.1μm进给和1μm切削能力,加工的高光产品表面粗糙度可达Ra20nm。

图5 JDSoft ArtForm3.0将3D对象扫描简化为浮雕扫描

广州数控的GSK25i系列加工中心数控系统,采用新一代CNC控制器,采用总线控制,支持8轴5联动,最大进给速度可达200m/min;GSK 980MDi系列钻铣床数控系统最多支持6轴6联动控制,控制精度可达0.1μm;GSK

27系列数控系统采用多处理器,可实现纳米级插补,支持最大8通道和64轴控制。

台湾地区数控系统最具代表性的企业有宝元和新代。新代的220系列多轴车铣复合数控系统,增加了五轴联动及RTCP功能,能满足车铣复合机床多轴联动的需求,实现高精曲面复杂加工。宝元LNC-M6800D数控系统支持EtherCAT等多种现场总线与伺服连接,最多可实现6通道32轴联动,其二次开发平台APAC系列具有强大的内建功能,高度的开放性与整合能力,客户可以自行开发多种功能,快速与各种系统或周边扩充组件进行整合。

数控系统的数字化技术主要在于利用高速高精、多轴多通道等数控系统高级功能保证零件加工的精度和效率。目前,数字化阶段中所涉及到现场总线、二次开发、高速高精、多轴多通道等关键技术的发展已经相对成熟,它们可用来替代人的体力劳动和部分脑力劳动,控制设备高效、精确地完成加工任务。

计算机技术及信息通信技术与数控技术的融合,促进数控技术向网络化方向发展。与数字化技术相比,数控系统网络化技术主要在于利用网络化信息技术及智能传感技术,增强系统及设备的感知能力和互联互通能力,将人的部分感知及知识赋予型脑力劳动交由数控系统完成,实现对制造信息的纵向整合,提高设备利用率和制造效率。

数控系统网络化的基础是统一标准的接口,系统中的各个功能模块可通过接口和通信协议实现连接。当前,数控系统网络化的一个重要方面是互联互通协议的发展。美国机械制造技术协会(AMT)提出MT-Connect协议,用于机床等数控设备的互联互通。德国机床制造商协会(VDW)基于通信规范OPC统一架构(UA)的信息模型,制定了德国版的数控机床互联通讯协议Umati。中国机床工具工业协会提出的NC-Link协议,能实现数控机床及其它智能化制造设备的互联互通。

作为数控技术研究的重点发展方向,当前国内外主流数控系统大多具有一定的网络化功能。

马扎克早在1998年就推出的MAZATROL FUSION 640,是世界上首款应用CNC技术与PC技术融合的数控系统,可为机床企业实现网上维修服务,初步实现了数控系统的网络化。基于Smooth技术的MAZATROL Smooth系列数控系统采用标准网络接口,使单机和FMS系统都能与刀具管理软件利用网络进行数据共享。马扎克的iSMART Factory(智能工厂)如图6所示,采用全数字集成的先进制造单元和系统,利用IoT技术,基于MT-Connect协议建立庞大的全球生产服务体系,能收集来自不同生产车间、单元、设备的数据,使技术、销售、生产及管理等部门之间的信息建立共享,实现实时生产管理与远程监控。

发那科的30i系列数控系统(包括30i,31i,32i和35i)具有丰富的信息化功能,可提供远程桌面功能,支持工业网络和现场网络,可实现工厂级机床及数据的集中管理。Series 0i MODEL F、Series 0i MODEL F Plus系列数控系统,可通过以太网及现场网络对周边设备的控制和传感信息进行收集,实现多种周边设备的连接,实现信息可视化和工厂内的机床的可视化,提高运转效率。图7为发那科的Field系统,利用物联网和大数据,可对数控设备进行监控和分析。发那科的零停机时间(ZDT)功能可通过电脑或移动端实时查看设备工作状态、生产信息、诊断信息及保养计划,避免停机的发生,机床远程诊断功能可通过互联网进行远距离故障诊断,有效减少劳动力成本,提高企业的服务效率。

西门子SINUMERIK 808D、828D及840D

sl系列数控系统,将RFID技术应用于刀具管理,实现对每一把刀具的识别与追踪,并采用视频显示技术和手机SMS技术,以支持对数控机床的监控与维护。西门子的PLM(产品生命周期管理)软件能将虚拟与现实生产紧密结合,对创意、设计及加工制作过程进行网络化信息管理。通过图8所示的基于云的物联网系统MindSphere,企业可便捷访问各类设备终端,利用MindSphere大量的工业应用与数字化服务,可为企业提供如预防性维护、能源数据管理以及资源优化等方面的服务。

此外,德玛吉CELOS数控系统可将机床接入企业信息化网络,连接CAD/CAM、MES、ERP及PDM等信息化软件,实现产品从设计、生产到售后服务的数字化、网络化与智能化。力士乐的IndraMotion MTX数控系统,结合了智能化Indra Drive系列驱动系统,具备集成网络功能,结合博世OpCon MES制造执行系统平台,通过人、设备与产品的实时互联与有效沟通,构建高度灵活网络化制造模式。

除国外数控系统的网络化技术外,国产数控系统企业也掌握了相关技术。

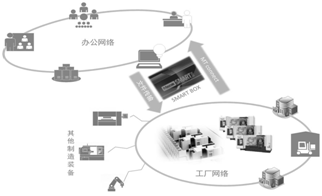

华中数控开发了数控系统云平台(iNC-Cloud)如图9所示,面向数控机床/系统用户打造以数控系统为中心的网络化和智能化的服务平台。华中数控云平台能建立安全可靠、高效智能的云数据中心,通过大数据智能分析、数据统计、数据可视化等技术,实现生产过程的智能监控、维护与管理。

沈阳机床的i5智能数控系统,有效集成了工业化(industry)、信息化(information)、网络化(internet)、智能化(integrate)和集成化(intelligent)。i5可与iSESOL(i-Smart

Engineering & Services Online)云制造平台高效集成。iSESOL云制造平台如图10所示,能使机床形成互联应用框架,所有的i5智能设备均可通过iPort协议接入iSESOL网络,非i5的设备(如OPC-UA终端或者MT-Connect终端)则可通过iPort网关接入iSESOL网络。

宝元数控的WebAccess云端系统,可连接智能工厂中包括发那科、西门子等在内的各种品牌的数控设备,自动建立数据资料库,提供云端服务。其T5800系列高速高精车床数控系统支持EtherCAT标准通讯协议,可连接多种即时智能感测模块,搭配WebAccess云端系统可在各站间形成彼此串联监控,协助用户快速打造工业4.0工厂。

综上,网络化数控系统可以把孤岛式的加工单元集成到同一个系统中,可实现各种加工设备、子系统、应用软件等集成,使之可以进行互联和互操作,实现资源的集中利用,以达到组织结构及运行方式的最优化。网络化数控技术不仅可以提高数控设备的生产效率及加工质量,还可以对设备进行远程监控和诊断,通过制造资源共享,实现虚拟设计、虚拟制造等,缩短产品研发制造周期,提高企业快速响应市场变化的能力。

尽管网络化数控系统已经发展了10多年,也取得了一定的研究和实践成果,但到目前为止,也只是实现了一些简单的数据和信息的感知、分析、反馈和控制,远没有达到真正替代人类脑力劳动的智能化阶段。

数控系统的智能化主要表现形式就是其众多的智能化功能,总的来说,它们可分为质量提升、工艺优化、健康保障和生产管理这四大类,主要目标在于实现数控加工的优质、高效、可靠和低耗。

目前,日本、德国等数控强国在数控系统的智能化技术方面取得了一定的进展。

马扎克的第六代数控系统MAZATROL MATRI X,实现了主轴监测、自主反馈、车削工作平台动态平衡等7项智能化功能。基于Smooth技术的第七代数控系统MAZATROL Smooth X,如图11所示,配备19in触摸屏操作面板,对主要应用模块分区,使操作更直观,具有防振动、热补偿、智能校准、智能送料等12项智能化功能。

图11 马扎克MAZAKTROL Smooth X数控系统

德玛吉CELOS数控系统采用21.5in多点触控智能化人机界面,具有如图12所示从设计、规划到生产、监测和服务的CELOS应用程序,可实现智能化刀具管理、数据文件管理、状态监测及远程诊断等智能化功能。CELOS系统还可将车间与公司高层组织整合在一起,为持续数字化和无纸化生产奠定基础,实现数控系统的网络化智能化。此外,德玛吉与舍弗勒共同开发的智能机床——DMC 80 FD douBLOCK车铣复合加工中心,利用传感器对机床状态及工艺大数据实时采集,并在云端对大数据进行分析处理,实现了远程监控、健康保障、工艺优化等智能化功能。

大隈的OPS-P300A数控系统安装了大量应用软件,能优先考虑加工现场的操作便捷性,提升了现场能力智能。其操作面板采用多点触控,可对数据表及程序文件等进行轻松便捷的操作。同时,它拥有几何误差测量与补偿、热误差测量与补偿、伺服控制优化、加工条件导航、机床防碰撞及进给轴状态AI自诊断等多项智能化功能,图13所示为该数控系统的进给轴状态AI自诊断功能。

图13 OPS-P300A数控系统进给轴状态AI自诊断

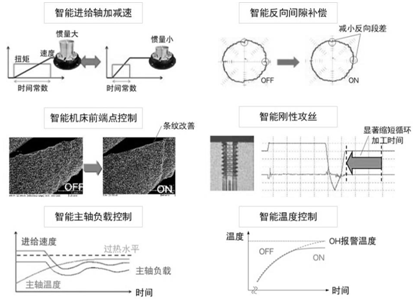

发那科的Series 0i MODEL F、Series

0i MODEL F Plus数控系统具备多项智能化功能,如图14所示,针对进给轴,可实现智能加减速、智能重叠、智能反向间隙补偿、智能机床前端点控制等;针对主轴,可进行智能刚性攻丝、智能温度控制、智能主轴负载控制以及智能主轴加减速和智能负载表等。

图14 发那科Series 0i-MODEL F Plus数控系统典型智能化功能

此外,西门子开发的数控机床数字孪生,可在加工制造过程中根据实际加工条件,对工件进行智能化编程和参数调试优化。海德汉的TNC640数控系统可拓展双屏显示;能进行高级动态预测、自适应控制及颤振控制,实现高速轮廓铣削;可进行关联轴补偿、运动自适应控制、动态减振,实现动态高精加工;能实现动态碰撞检测、在线监测诊断与调试等。

国产数控系统在智能化技术方面也取得了一定的成果。沈阳机床i5智能数控系统具有智能误差矫正、智能诊断、智能主轴控制等多项智能化功能。华中数控HNC-848D数控系统拥有包含热误差补偿、智能刀具寿命管理、机床健康保障、加工工艺参数优化、智能高速高精加工等多项智能化功能的App中心。宝元2018年推出的智能传感器SVI系列如图15所示,可获取加工过程中的关键数据并进行分析、判断及预警,具备内建FFT频域转换、主轴诊断等多种功能,为数控系统添加智能元素。宝元的IFC(Industry 4.0 Controller)智能平台可搭配Ether IO来连接振动、温度、压力等传感器,获取实时精准的加工数据并进行分析判断,控制设备做出相应响应实现智能化。

综上可知,数控系统的智能化技术已经初步呈现。一方面,它提供了如智能手机、平板电脑似的智能化人机交互手段,并利用人工智能、物联网、大数据等新一代信息技术,形成了诸多智能化功能,如智能化监控与诊断、智能化误差补偿和智能化信息管理等。另一方面,通过开发功能强大的软硬件设备与平台,使数控系统进一步朝着智能化方向发展,通过打造个性化的数控系统和大数据云平台,实现数控加工全生命周期的技术支持与服务。

( ̄▽ ̄)"本网站为公益网站,内容来源于网络,如侵犯到您的权益,请留言联系站长删除!

THE END