MES质量管理的四个阶段

生产制造企业,在起初时,对于质量管理一定是聚焦在产品上,即产品合格率。

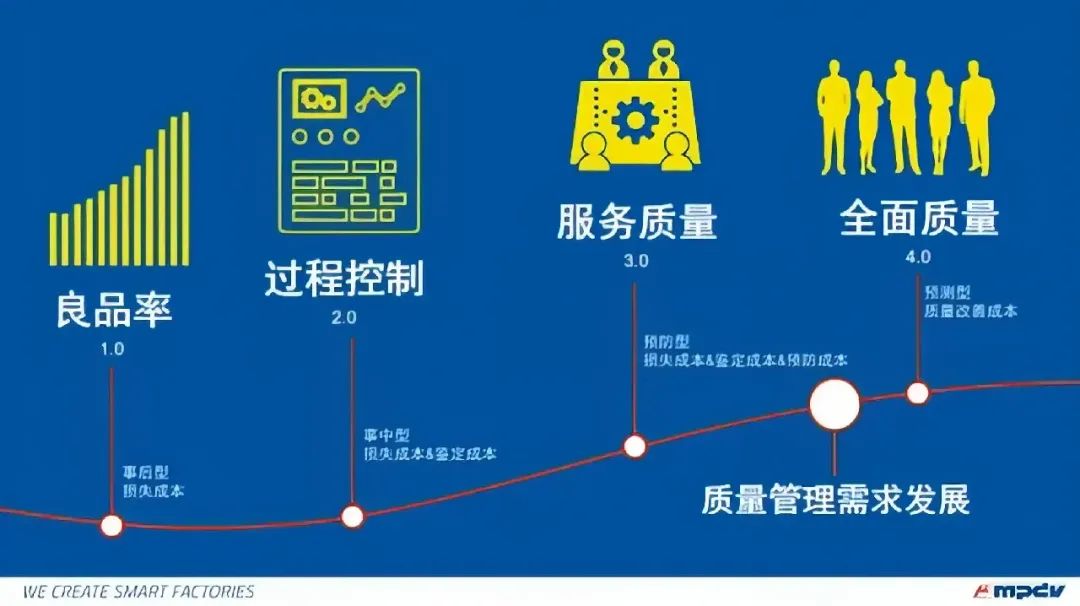

在这个阶段,我们叫它质量管理1.0阶段,为了统计和计算良品率,在工单执行过程中,需要进行废品和次品的数量统计,同时也会收集废品和次品的原因,或者叫缺陷类型。

在此基础上,企业的生产管理人员,可以进行进一步的原因分析,比如生产10000件产品,出现次品10件,次品的缺陷类型各异,经过分析发现,其中3件是原材料不良导致,2件人员操作失误,还有5件是设备问题。

在1.0阶段时,企业会利用电子表格,或者基本的工单执行和报工系统,进行上述的质量数据采集、整理、统计工作。

图1:质量管理需求发展

随着生产规模的扩大,产品种类的增多,企业发展和市场竞争等内部环境的刺激下,单纯地进行前面提到的数据统计和分析,无法满足企业的管理需求。企业的管理需求进入的2.0阶段,就是利用数理统计方法的“统计质量”。

一方面,数理统计方法的理论基础被引入到生产管理实践活动中,另一方面,企业在质量管理的理念认知上,也进一步提出不仅要结果好,就是生产出来产品合格,并且对于生产过程也要加强质量控制,这是保证良品的必要手段。

因此企业购置检验检测仪器,开展各种质量检验活动,大家熟悉的过程检验便是质量控制的主要手段之一。在这个阶段专职的检验员,也成为了质量保证的重要角色。

在质量管理的2.0阶段,质量管理活动,在生产过程的各个环节出现,不再只有生产完工报工统计这么一道工作。

基于1.0阶段的数据收集和分析,再增加了各种生产前和生产中的检验活动,变为下一个管理需求的诞生铺垫了基础。

生产过程中的各种变动点,也是被识别出是管理的关键风险点。无论是废次品统计的数据,还是检验数据,企业管理人员通过数据分析便不难发现,容易出问题的地方,大多是出现变化的地方。比如,员工班次切换,物料批次变更,设备维修之后重新开工,设备变动,产品的工艺升级或者是生产新产品的时候,工艺变动,以及新的供应商或者是向供应商采购了新的物料,物料变动。变动点管理,是质量管理的认知升级的一个重要提现。

随着科学技术的发展,尤其是计算机和信息技术的发展,质量管理的需求演进至3.0阶段。这个阶段的一个重要诉求是数据追溯。

在全面进入信息时代的同时,市场竞争和客户需求也在发生迅速的变化,对企业提出更高的要求。这个阶段的另一个重要诉求便是解决客户投诉。

关于追溯,经过前两个阶段的发展,企业内已经保留了大量的生产数据和产品质量数据。比如企业有独立的ERP系统,检测检验设备也可以提供全面的检验数据。数据都有了,虽然是孤立在各个业务系统中,甚至有些企业可能是保留在电子表格里,但是已经有了数据准备。那么将这个孤立的数据关联起来,形成一条产品质量数据的跟踪链,就是可行的。通过技术手段,可以实现数据的集成,也有些企业,通过MES系统实现质量数据与生产数据的关联。因此,数据追溯的需求是在技术水平的支撑下产生的,不可能在更早之前的阶段出现。

质量数据追溯的需求,还有一个巨大的市场环境背景,是来自客户方的。我们最熟悉的汽车行业为例,当整车主机厂发现车辆的质量问题时,要进行车辆召回。召回10万辆和召回100辆,召回成本费用有巨大的差异。当生产与质量数据的追溯能力,可以尽可能地帮助企业控制召回范围时,企业便有进行这方面的体系建设的动力,白话讲是一件划得来的投资。不仅仅是整车厂希望建立追溯系统,它对自己的零配件供应商,也提出了同样的要求, 因为零配件的制造商是汽车这个产品整体质量的一部分。相信不少企业一定遇到了这样的要求,供应商审核和评估时,客户方企业都会提出质量追溯体系完整的要求。

追溯体系的建设,一方面是为了实现直接的目的,降低和有效控制召回成本。另一方面,有一个更加重要的影响,也是客户方企业对自己供应商能力极度看重的一点:供方企业是否具有持续进行质量改善的能力。出现问题时,能够减少损失固然必要,但是减少问题发生的可能性,让质量问题尽可能不出现,岂不是更好。能够实现追溯的企业,一定程度上具备了分析和确定问题点,进行预防措施的制订,防止类似时期再次发生的可能性。这种正向的对于质量改善的影响,恰恰是客户方非常看重的能力:解决问题和防止类似问题再次发生的能力。

3.0阶段的另一个需求点,质量数据分析。例如通过检验数据发现生产中的偏差,及时与车间沟通,减少不必要的生产浪费,再比如通过监测设备和产品质量数据的关系,建议设备保养的周期性活动,再比如,质量工程师通过横向和纵向比较,发现一些损失虽小,但是发生频率高的问题,提出防呆防错的预防性建议等等。以上都是数字化管理的需求场景。

在3.0阶段,提供好的服务是市场和客户对企业提出的新要求。投诉管理的规范化,措施跟踪和有效性也是这个阶段的重要诉求。大家熟悉的8D报告便是一种有效的管理方式。

全面质量管理的概念在上世纪60年代被提出,到了80年代ISO9000国际质量管理标准首次问世,并且在很短的时间内经过一次改版。在这之后,这一套管理标准在世界大多数国家广泛地推行。进入21世纪,新技术的发展是实现更好更高效的质量活动,质量管理和系统工程结合,进入质量管理4.0阶段:现代全面质量管理。

现代全面质量管理,不同于统计质量,强调质检。它具有以下几个特点:全员参与,预防为主,为客户服务,用数据说话,应用新技术。质量管理在4.0阶段建设整个组织的质量控制能力。

广义上的质量管理,不仅要求保证产品和服务质量,也是对企业文化和团队建设的更高要求。

对质量管理的管理理念,从事后型管理向事中型,预防型到预测型的方向发展,质量管理不断渗透在生产活动的各个环节。当前随着大数据和AI技术的支撑,根据历史数据进行质量指标和趋势的预测成为可能。

这种不断演进的管理方式,也直接形成各个阶段的质量成本构成的特点。从单一的损失成本,逐步扩展至包括鉴定成本和预防成本的成本结构。

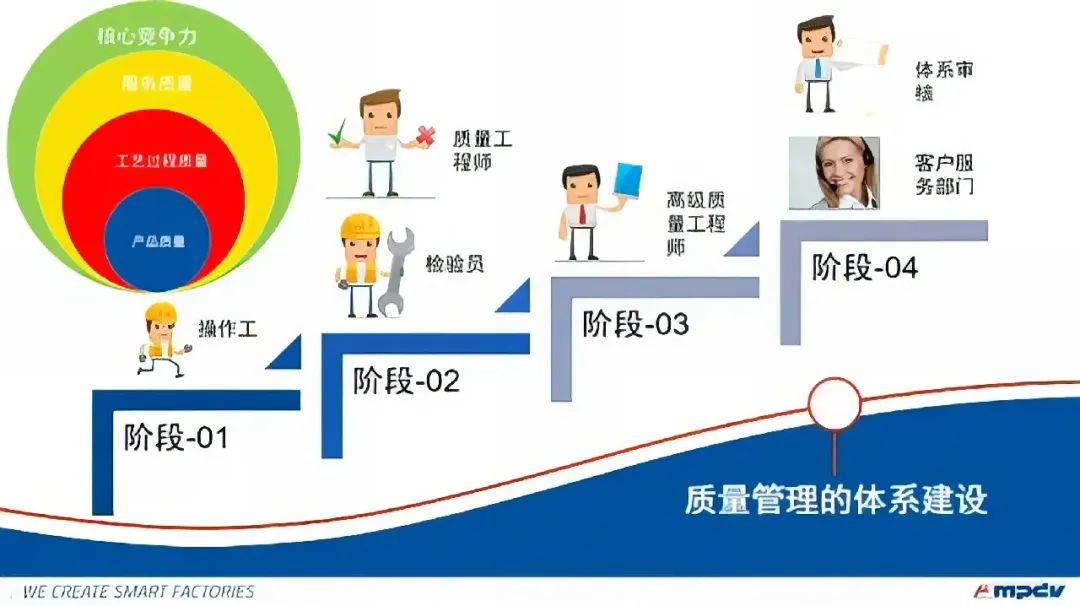

毋庸置疑,质量管理的核心始终是聚焦产品质量的,没有产品质量,企业的生存都将面临考验。

在保证产品质量的基础上,企业的目标是工艺过程质量,没有稳定的生产制造过程,不仅产品质量波动大,由返工造成的生产计划变动,交付不及时等问题都制约了企业的效率。实现标准化生产又快又好的大目标,落到具体的质量管理领域,就是过程稳定这个小目标。

图2:质量管理体系建设要求

当越来越多的企业,都可以做到又快又好地生产产品时,质量管理的第三层次目标应运而生:服务质量。传统的生产到销售的运营模式被改变,企业需要生产市场需要的产品。制造的门槛越来越低,服务质量是助力企业在竞争中胜出的有力武器。服务质量,包括例如快速响应投诉,高效解决质量问题等等。

无论是产品,还是制造过程,还是服务,都是为了实现更高层级的目标:强化企业的核心竞争力,体现在提供客户满意的产品,树立自身的品牌价值,巩固和强化企业的行业地位。

实现这个目标,任何企业都不可能是一蹴而就的。企业必然要经过阶梯式的提升,这个过程,是不断地进行PDCA循环的过程,因此质量管理体系是“以提高核心竞争力为目标的持续质量改善闭环”。

前面也提到,阶梯式的体系建立和管理能力建设,不是一蹴而就的。体系的建立,是业务执行流程不断在实践中优化:通过设计流程-执行流程-监控流程执行的结果不断PDCA的循环,实现体系的完善,实现质量目标逐步从产品质量向过程质量、服务质量到核心竞争力目标的完善。

流程的规划,执行和监控,可以借助一些工具来实现。例如电子表格,信息化系统,检验检测仪器等等。这些我们统称为管理工具,或者是帮助我们收集准确的数据,或者是帮助承载电子化流程,或者提高我们统计分析数据的效率。管理工具在很多时候是帮助我们体系运行更高效更准确的好帮手。为了由浅入深实现更高层次的质量管理目标,必然需要企业由简单到复杂完善自身的管理体系,增强人员的培训。我们说,企业自身的流程搭建和人员准备是内因,工具和信息化系统是外因,外因通过内因起作用。如果业务流程和人员意识没有准备好,同步成熟起来,那么先进的工具和信息化系统就用不好。打个比方,把一台智能手机交给小学生,可能它只会用来打游戏,交给一个大学生,可以拍照,打电话,发邮件,查导航,搜资料,工作生活娱乐都可以发挥作用。此时企业除了进行信息化建设,也需要进行人员和管理体系成熟度的建设,例如通过增加专门的高级质量工程师,对质量数据进行监控和趋势分析,可以提供更有意义的洞察。

后续讲座中,我们将从任务模型开始全面讲解MES质量管理系统功能设计与实现。