MES设备管理介绍

制造企业总是期望设备能够在计划生产的时间段内处于良好的运行状态,而在实践活动中,对设备的长时间可用与高度可靠性要求之间往往无法得到很好的平衡。设备作为制造企业先期投入的最重要生产资源,并不能持续为企业创造价值。

在MES模型中,设备划分为两类:直接创造生产的一级资源,即机器;机器使用的配套资源,如工装、刀具和加工程序等。

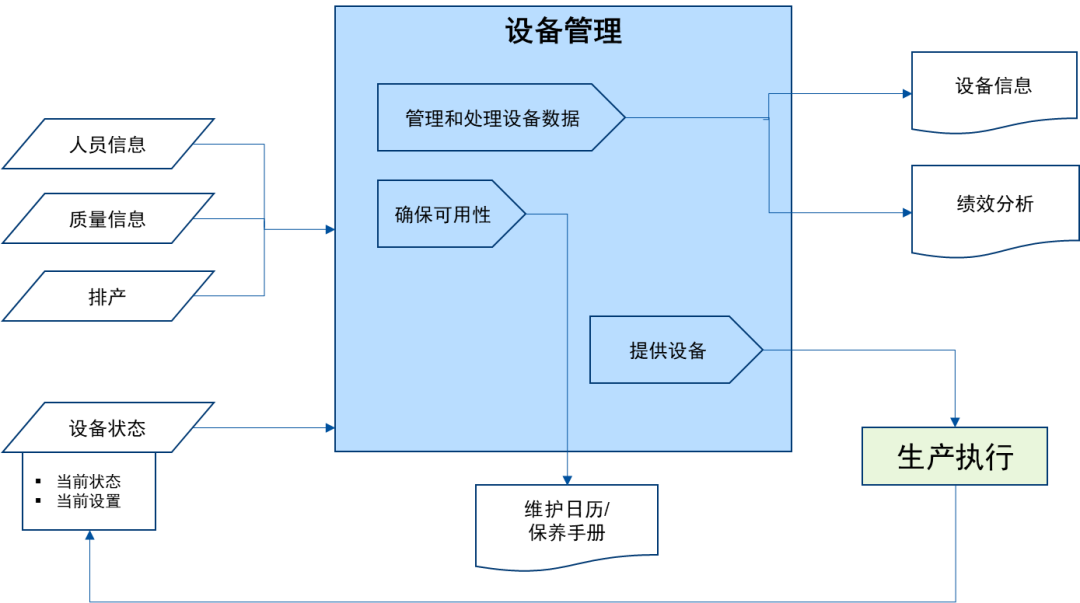

从使用的时间维度,设备管理可以分三个方面:

01计划层:控制未来(计划的)产能可用性,作为保证订单进程和制定时间表的先决条件(例如,在MES任务“生产调度”中),同时考虑到计划的维护活动。

02当前层:管理设备当前状态和当前排产,作为生产控制的先决条件。

03历史层:从历史数据中获得设备的使用情况,进行绩效分析和发现改进的潜力。

图1:MES设备管理任务模型

01设备主数据,如资产编号、位置、尺寸、维护标准(工作时间、规则等);

02以时间为维度的产能可用性;

03设备在生产过程中的行为,例如,运输行为,可实现的设备特定性能;

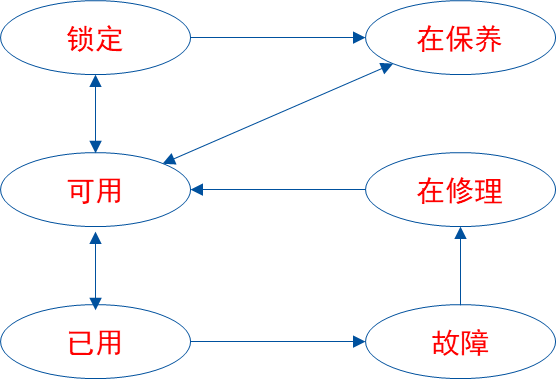

图2:设备状态转换

1、机器绩效

-

连接机器,自动采集机器数据 -

监控和分析机器停机时间 -

计算和汇报机器整机效率OEE(不同层面,设备、工作中心、成本中心、工厂) -

若出现预定义的机器异常,能自动报警通知(消息窗口、LED、电子邮件)

2、维修保养

-

定义维护周期(按日历时间、开机时间、生产数量) -

定义维保工艺模板(如工时、步骤、备件等) -

自动或人工创建维修工单 -

设备维护日历看板 -

记录维保工时和备件消耗 -

评估维保绩效(MTTR等)

3、工装资源管理

-

定义工装 -

预留、释放或锁定工装资源 -

记录工装资源在设备上的使用历史 -

记录工装资源的库存移动 -

显示工装资源当前状态(可用性、位置、数量等) -

评估工装资源的使用情况(利用率、生产效率、良率等) -

若出现预定义的工装资源异常,能自动报警通知

( ̄▽ ̄)"本网站为公益网站,内容来源于网络,如侵犯到您的权益,请留言联系站长删除!

THE END