MES工单管理系统设计和实现(4)

导读

INTRODUCTION

作者:MPDV中国曹海勇博士原创。曹海勇,同济大学工学博士,中国首批中德合作培养研究生。毕业后加入西门子德国,参与西门子德国安倍格工厂MES项目,2011年协助MPDV总部进入中国市场。深耕MES领域20余年,有着丰富的行业经验,拜访全球超过900家不同行业的制造企业,非常熟悉不同企业的最佳生产管理实践。

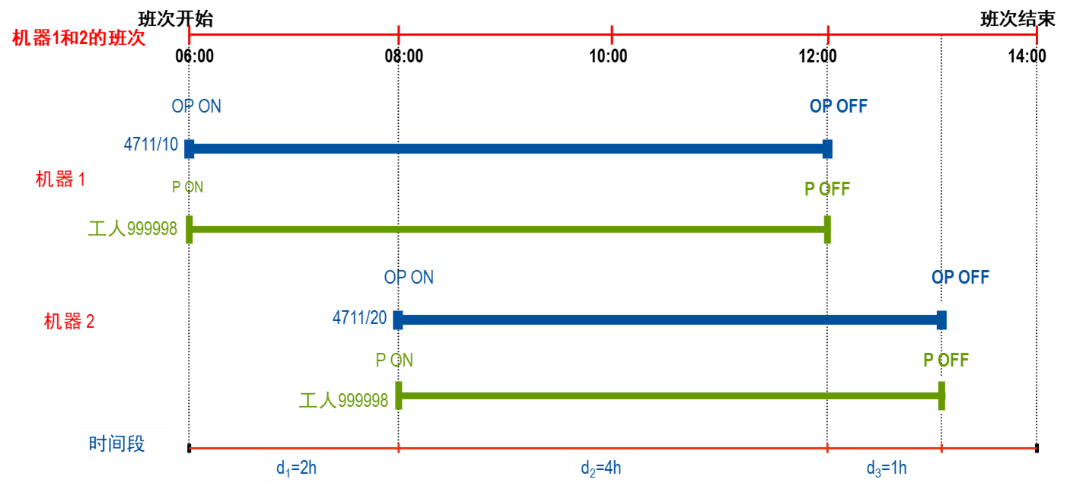

图17:工单和人员数据处理

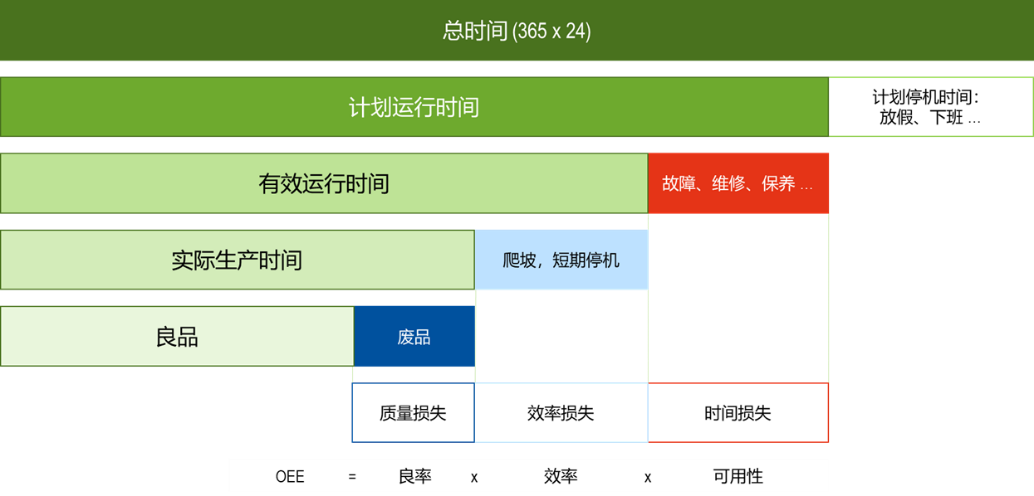

图17:工单和人员数据处理 图18:生产损失分类

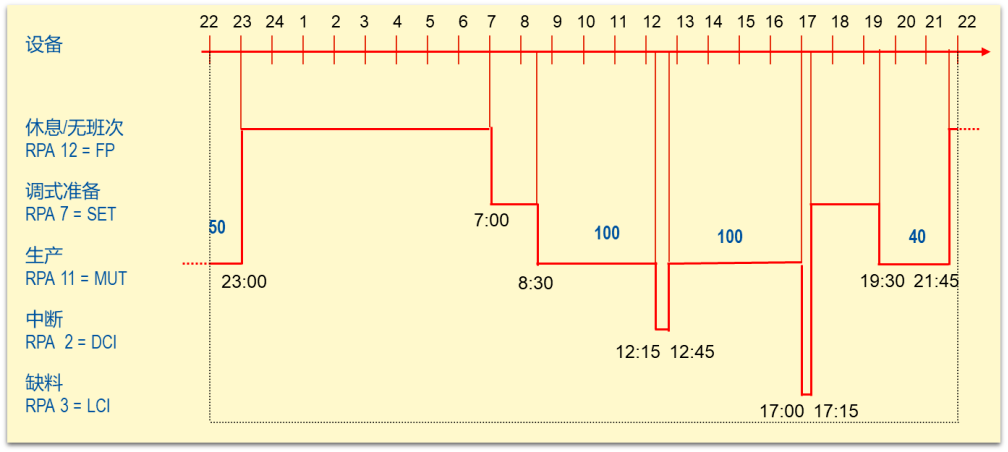

图18:生产损失分类 图19:时间损失

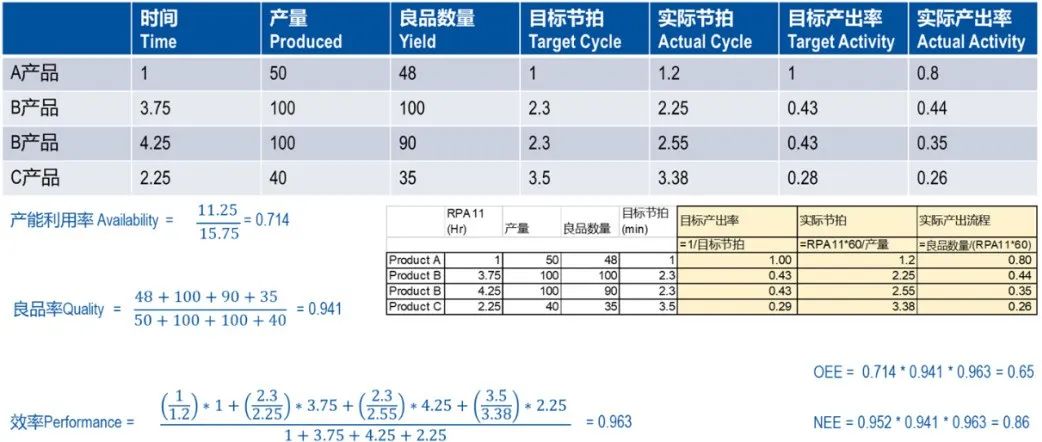

图19:时间损失 图20:考虑三类损失后的生产绩效

图20:考虑三类损失后的生产绩效

( ̄▽ ̄)"本网站为公益网站,内容来源于网络,如侵犯到您的权益,请留言联系站长删除!

THE END