MES工单管理系统设计和实现(1)

导读

INTRODUCTION

作者:MPDV中国曹海勇博士原创。曹海勇,同济大学工学博士,中国首批中德合作培养研究生。毕业后加入西门子德国,参与西门子德国安倍格工厂MES项目,2011年协助MPDV总部进入中国市场。深耕MES领域20余年,有着丰富的行业经验,拜访全球超过900家不同行业的制造企业,非常熟悉不同企业的最佳生产管理实践。

从这篇讲座开始,我们以一家工厂为例,讲解MES各个功能模块的设计和实现。

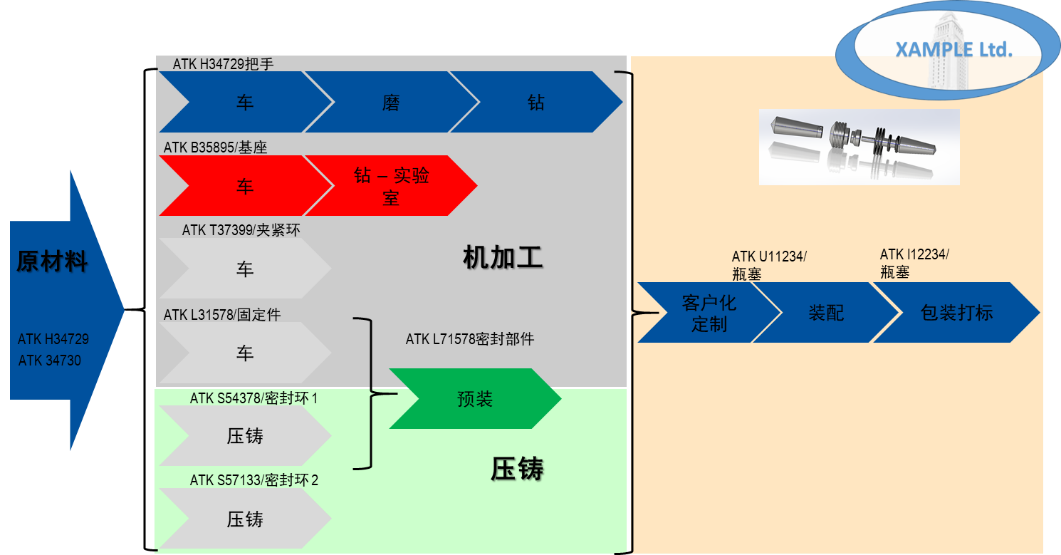

企业的生产环境如图1所示,有压铸、机加工和装配三个车间,以及1个包装区。加工能力包括2台压铸机,1台车床、1台磨床和1台钻床。此外,还有4个组装工位。

图1:生产环境

图1:生产环境

客户加工的产品是红酒瓶的瓶塞,其工艺和物料流如图2所示。图中工艺用蓝色表示需要追溯,红色表示需要过程检。所有车间都需要工单管理,所有设备需要绩效和维护管理。

图2:工艺和物料流

图2:工艺和物料流

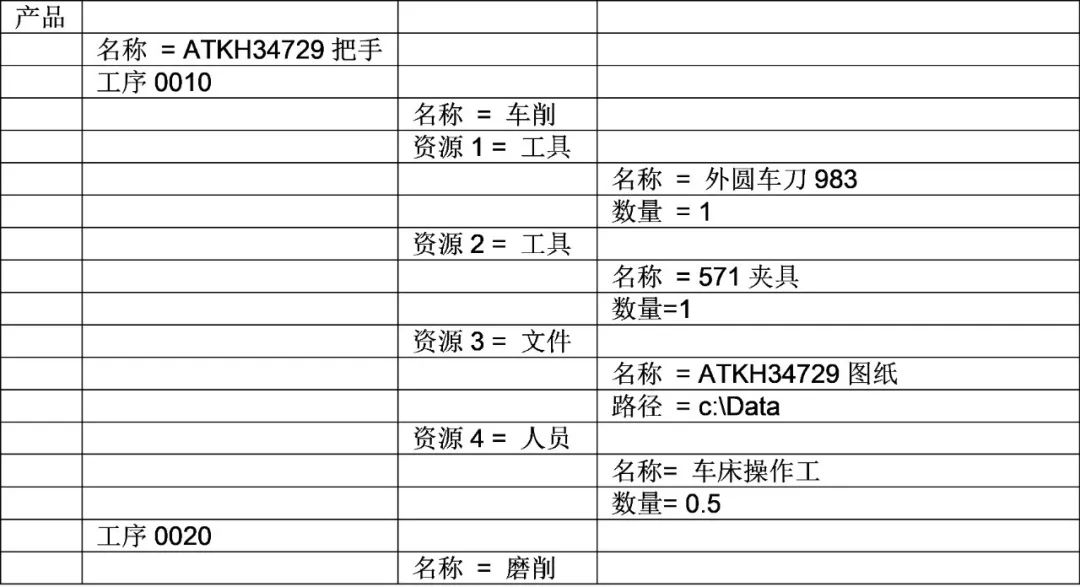

经过前期规划,客户决定先从工单管理开始实施MES系统。根据“MES的工单管理任务模型”(请参阅系列讲座“工单为核心的MES系统设计”)制定需求规范如下:

➤ 能够设定工序转交数量,即前工序完成一定数量后,后工序可以开始登录

➤ 能够设定工序的设备/设备组,生产资源(刀具、模具、图纸、作业指导书)

➤ 能够设定工序的目标数量、不良品数量

➤ 能够设定工序的超交/欠交,按数量或百分比

➤ 能够设定工序的辅助作业时间(设置、下线、检查)

➤ 能够设定工序的节拍,并根据节拍自动计算增值作业时间

➤ 能够根据工单类型,设定处理方式,如是否需要记录数量,是否做批次管理等

➤ 记录工序开始和结束时间、工序中断时间和原因

➤ 记录工序产出、不良数量及其原因

➤ 记录工人工时

➤ 记录非生产工单的工时

➤ 方便查看设备/工位的生产任务清单

➤ 方便查看工序要求和资源

➤ 方便查看工序物料需求

➤ 方便查看设备/工位换线计划

➤ 汇报实际产出/不良品,能基于订单/工序、设备/工作位置、作业中心、成本中心乃至整个工厂进行统计分类

➤ 汇报工人的班次产出和生产时间

➤ 评估生产工单和非生产工单的时间

➤ 评估工单的准时开始/完成情况

➤ 评估工单的价值流

➤ 生产数据汇总到工单层,反馈给ERP

考虑未来更多的业务发展需要系统具备功能可扩展性,考虑生产管理在不同区域有不同的要求系统具备功能可配置性,因此整个系统设计从IT角度要求符合模块化理念。

工单管理的功能框架设计如图3所示。

所有静态数据为建模功能,所有随工单创建而产生的操作为业务功能。所有与业务功能无直接关系的建模为工厂建模,如设备、人员、计量单位、日历、班次等。工厂模型中的对象可以被其他业务功能所使用。业务建模中的对象与MES功能模块紧密相关。如工单类型、工艺模板、工单处理方式等主要被MES的工单管理模块所使用。

相关的业务功能包括生成工单、生产支持(排序、物料需求计划、换线清单、生成资源信息)、生产执行(开始、结束、中断、报工、切换状态)、数据处理、生产反馈。

图3:工单管理功能框架

图3:工单管理功能框架

工厂建模是对与业务功能无直接关联的制造对象的定义,这些对象包括设备、人员、工装等。关于设备、人员的对象建模,在后续讲座中关于设备管理和人员管理模块中再分别描述。本文以工厂日历对象为例描述工厂建模。

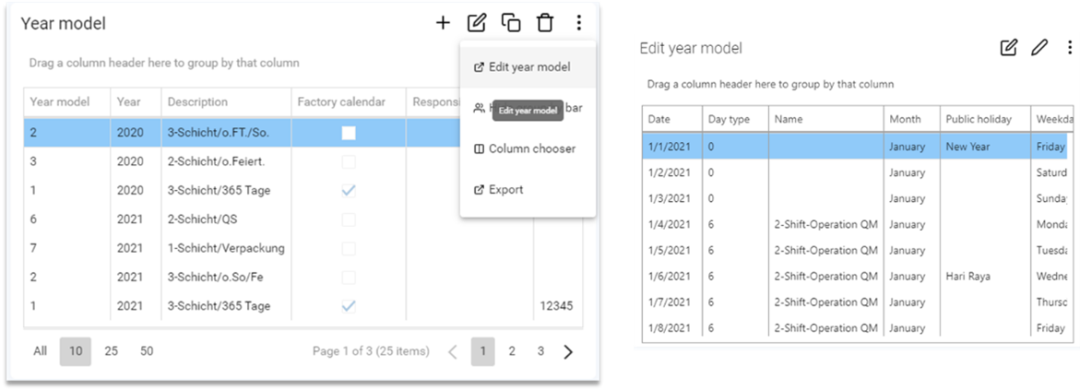

日类型定义了一天的轮班顺序。为不同的轮班序列创建不同的日类型。如果轮班序列有不同的作息时间,则需要不同的日类型。

图4:为班次创建日类型

在年度模型中,每个工作日都会被分配一个日类型。年度模型为机器/工作场所分配一个轮班日历。每台机器可以精确地分配一个年度模型。可以为设备和人员定义相同或不同的年度模型。

图5:日类型分配到年模型

在MES应用中,比如,可以根据机器的年度模型获得设备的计划工作时间作为计算设备可用性的基础,可以计算工单的班次产出。在班次结束时可以自动登出工人。

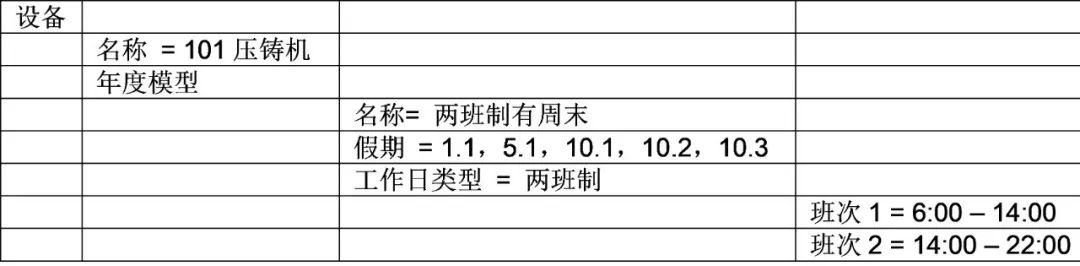

根据实际情况,机加工车间是3班制,压铸和装配车间是2班制。以压铸车间为例,101号压铸机配置工厂日历。定义日类型为2班制和班次时间;定义年度模型,定义假期的日期,将日类型分配给年度模型;最后将年度模型分配给设备。

表1:设备工厂日历配置

表1:设备工厂日历配置

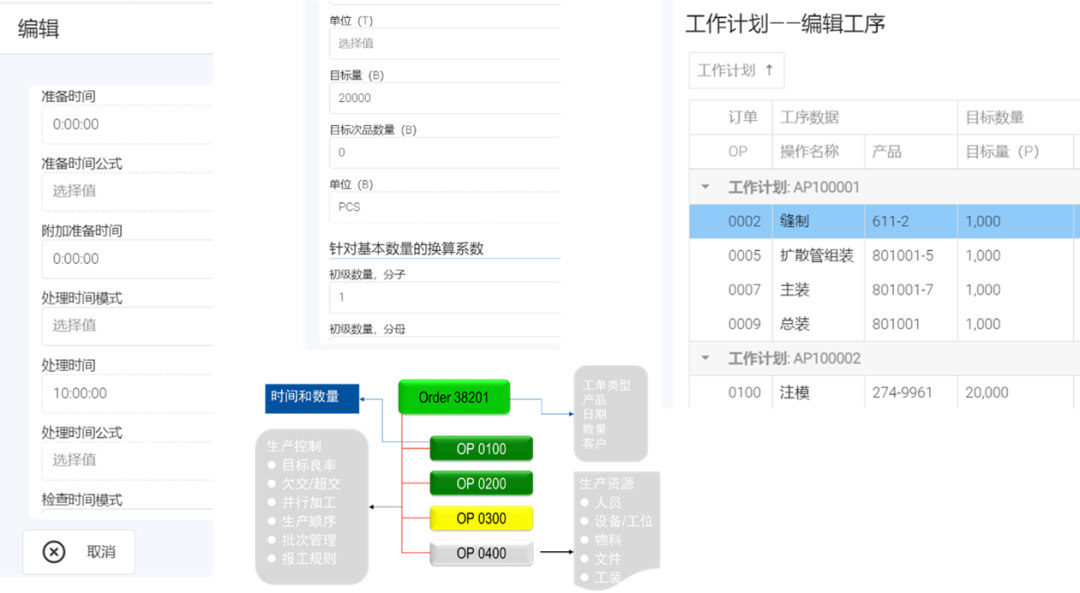

首先要定义工序的时间模型,如图6所示。

图6:工序时间模型

工序时间模型是整个生产管理的基础。工序占用设备的时间就是工序周期。设置时间可以计算不同产品换线时的切换时间,在后续讲座中关于“计划与排产”部分设计换线优化时需要以设置时间作为计算依据。加工时间是主要的管理对象,在生产过程中需要采集实际的增值生产时间,与目标值进行比对,形成生产管理的核心指标。在MES系统中,可以定义节拍后用公式换算出加工时间。比如,压铸机一次合模生产8件,需要2分钟。工序目标数量是800件,则在工序中的目标加工时间自动换算为200分钟。

企业通常在ERP系统中维护节拍的理论值。有了MES的实际数据,可以不断修正理论值,以便正确核算加工成本和释放因理论值过大而导致的富余产能。

事实上,在生产过程中有很多干扰,导致实际工序时间远远超过目标工序时间。因此,需要将非计划干扰导致的生产停顿记录到工序时间账户中。关于这部分内容,在后续讲座“设备绩效管理”中描述。

图7:工艺模型之一

工序的目标数量原则上从工单中继承。此处可以根据后工序的目标良率换算。以“把手”这个部件为例,工序目标次品率都是0.5%,工单的目标产出是1000,即第三道工序“钻”的目标产出也是1000,第二道工序“磨”的目标产出是1005,第一道“车”工序的目标产出是1010。这也意味着“车”工序原材料在备料时要考虑1015 – 1016个工件的用量,否则很有可能造成待料停机损失。

生产资源分类为一级资源和次级资源。一级资源就是直接产生增值活动的设备,通常是固定的,如本案例中的机加设备。次级资源通常随产品的工艺要求配置到设备上,如压铸机上的模具,机加工的数控程序和图纸等。需要为每个工序定义资源,包括资源类型、数量,如表2所示。

表2:工序资源清单

表2:工序资源清单需要维护工序的物料清单。通常物料清单由ERP维护,在下达工单到MES时同步下达工序物料清单。在MES中可以维护物料的一些特殊属性,如对于装配工序,零件的消耗类型定义为“反冲”,则MES根据零件与成品的比例,在每次成品报工产出时自动扣减零件的消耗数。

生产资源和工序物料的系统实现如图8所示。

有些企业的ERP实施比较好,上述工艺建模中的第一和第二部分通常在ERP中已经实施。但不管如何,ERP毕竟是面向企业经营层,在做工艺建模时更多是基于财务结算考虑,而不会深入到生产控制细节。

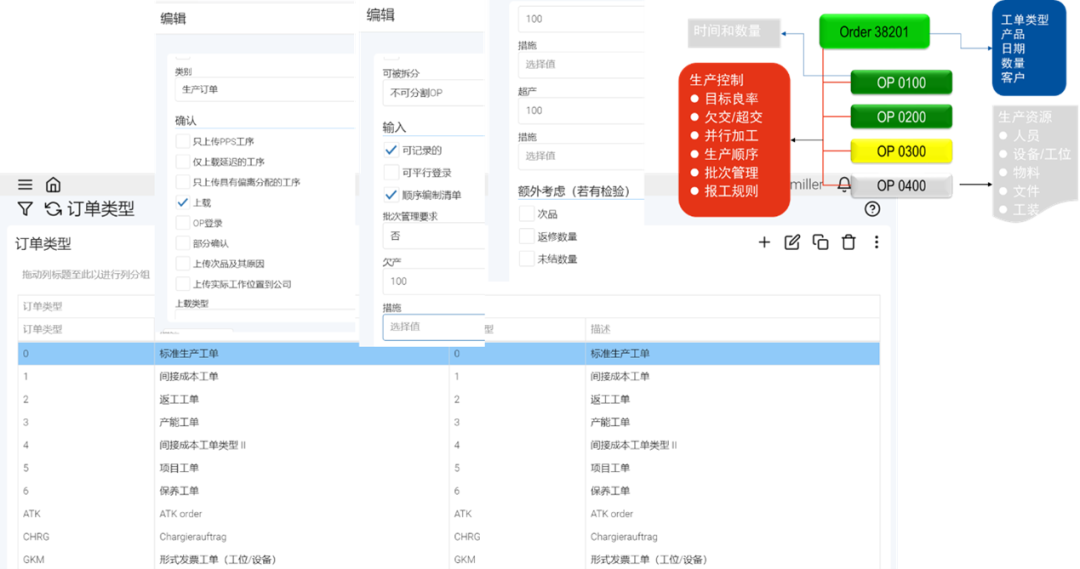

在MES系统设计时,使用工单类型来根据其用途对工单进行分类。如生产、维修、运输、间接成本工单等。对于每个工单类型,分配不同的控制信息以控制系统行为,比如:

➤ 工单是否需要报工和报工哪些数据。比如,运输工单无需报工。间接成本工单只需汇报人工工时。

➤ 是否允许分批报工。比如,压铸工单目标数量是800,可以产出每100件进行报工并上传给ERP。

➤ 是否可以管理委外工序。将委外工序作为工单中的一个工序来管理。

➤ 控制工序是否可以拆分。一个数量800的压铸工序可以拆分为2个工单,这样在排产时可以分配到2台压铸设备上,或者在两个时间段加工。

➤ 是否做批次管理或序列号管理。若是,每次产出将按批次或系列号记录报工数据。

➤ 可以控制工序是否可以欠交或超交。达到目标数量时是否允许自动关闭工序。

➤ 控制后工序开始时间与前工序结束时间的间隔期。

➤ 基座加工时伴随过程检验和实验室检验,检验必须完成后生产工序才可以结束。

表3:生产工单配置示例

表3:生产工单配置示例表3以瓶塞三个不同零件的工单为例,描述了工序控制设置。在实际生产中,有更多的控制属性。这些控制属性直接影响了MES系统在生产执行和数据处理过程中的系统行为。基于篇幅原因,本文不再详述。

图9为工艺建模中生产控制属性的系统实现示例。

图9:工艺模型之三

图9:工艺模型之三未完待续……