MES设备管理功能设计和实现(3)

生产管理人员使用MES管理企业时,需要清楚认识到管理人员的作用,即人是管理体系中最重要的因素。管理人员定义了匹配本企业实际环境的重要业务流程,并指定评估这些业务流程的KPI。当业务流程在MES中运行时,大量相关的生产数据被采集,并按预定义的KPI处理数据,最终向管理人员呈现各种报表。同理,就设备绩效管理而言,需要有能够读懂数据的管理人员利用各种管理报表去分析设备使用情况,发现改进设备绩效的空间、制定合适的措施并落实,然后再利用MES中的数据来评估措施的执行效果,形成一个PDCA的迭代优化过程。

因此,如何看数据和看懂数据成为数字化转型企业管理层最重要的事,否则即使所有的数据都在MES中呈现,也只是暴殄天物。

如何看数据,没有统一的规则可以秉承,因为不同的管理人员有不同的视角,不同的企业因为生产模式千变万化而有不同的痛点。本文仅从笔者角度对这一话题进行探讨,希望能为业界应用MES做设备绩效管理的专家提供一些基本思路。

图12:OEE视图

看数据的一个基本原则是“由远及近”,管理措施的原则是“抓大放小”。

以图12为例,管理人员比较了2天6个班次冲压车间的OEE(上部视图)。这6个班次中,设备的可用性都差不多,60%不到点,一方面非计划停机损失普遍偏高(超过40%),另一方面各个班次比较平均,说明也比较稳定。其次,各个班次的质量稳定性比较好。而造成OEE进一步下降的另一个主要原因是效率损失非常大,大部分班次连一半的效率都没有达到。这就值得管理层多重视,很有可能是设备调校出了问题。如果观察右上部的时间视图,可以发现尽管2月2日第1班的OEE是最高,但其计划工作时间确是非常短。说明当天可能有计划的维保作业或者其他计划闲置时间占较大比例。只不过比较可惜是,当天设备的效率和良率都是比较好,却没有很好利用起来。2月2日第2个班次的NEE与OEE的差距最大(4%),说明这个班次中换线损失是最大的。

2月3日第2个班次表现最差,良率和绩效都是最差的。所以可以着重分析当班情况。管理员查看设备视图,找到表现比较查的设备(如图12中下部视图)。其中TRU600设备和BI41设备的OEE是这组设备中OEE最低的。TRU600设备OEE低的主要原因是设备的可用性,只有23%,BI41设备的主要原因是设备的绩效(只有22%)。此外,我们可以观察到BI40的良率最低,只有71%。

接下来,我们需要对这些问题进行详细分析。首先,我们看到TRU600与BI41的计划工序时间几乎是相同的(图12右下视图),但当班次显然TRU600设备上发生了太多的非计划停机时间。

通过分析一段时间内设备停机时间和停机次数,可以按2/8原则去关注和解决主要停机事件。

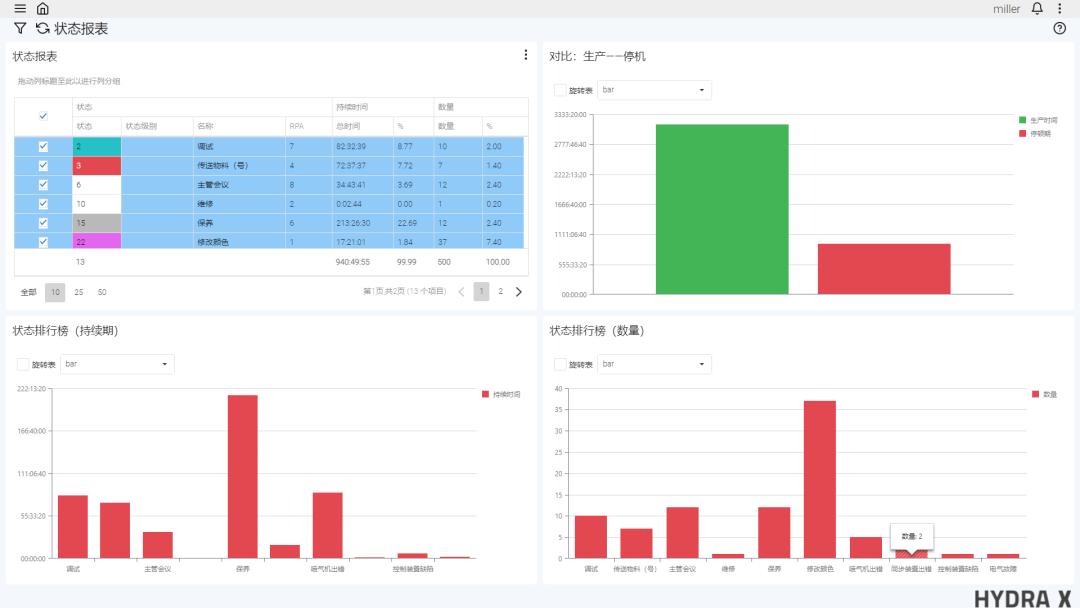

图13:设备状态分析

图13显示了TRU600设备在一段时间内主要的停机事件由保养、调试、物料等待和喷气机故障导致。其中喷气机故障总共发生了5次,导致停机累计86小时20分钟。这个数据值得设备维保经理关注。此外,维保经理还应审视维保工程师的工作效率是否合理,因为从数据统计来看12次保养耗费的时间长达213小时,平均将近18个小时。7次等待物料导致73小时停机,应该去了解为什么没有及时配送物料。开主管会议导致设备停机是否可以避免?这些数据每一项都有相应的负责人,管理层应该就此要求这些负责人提供相应的原因分析,然后确认是否制定合适的措施去消除这些问题。

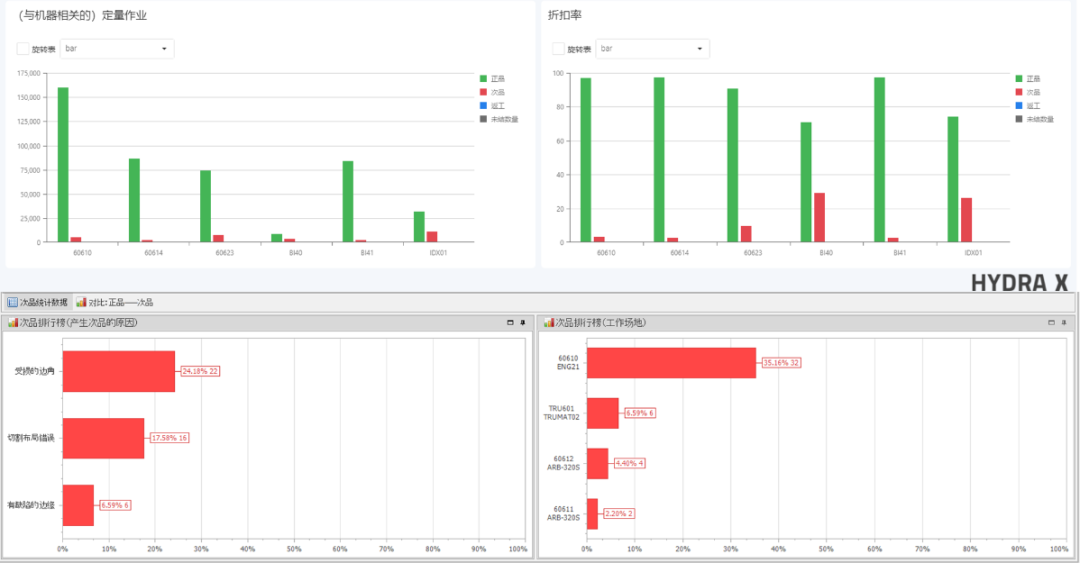

管理层一方面希望设备能够长时间处于工作状态(主要通过降低非计划停机时间来提高设备可用性),另一方面希望设备能够有更高的产出,且是良品的产出。通过比较一段时间内不同设备的产出效率(如图14上部),可以定位表现较差的机器。图中BI40设备不仅产出最少,且良品率也最低(70.88%)。60614和BI41属于旗鼓相当。比对60610和60614,可以看到尽管60610的良率(96.75%)比60614的良率(97.30%)略低,但60610的良品产出(160,285)远高于60614的(86,208)。这说明60610的增值效率高。假设这两台设备做的产品相同,且设备计划工作时间相同。那问题要么出在60614的非计划停机时间太多,要么就是60614这台设备的速度较慢。

图14:设备效率和良率分析

图14视图下部进一步分析了不良原因。最多的不良原因是边角受损,且在3台设备上都有发生,最严重的是在总共22次边角受损事件中,有16次都是发生在60610设备上。有必要检查一下这台设备的工装、操作工水平、设备调试等方面问题。切割布局的不良全部发生在60610设备上。如果此时质量人员通过缺陷分析透视图(参阅工单管理中的描述),可以发现这个缺陷都是集中在一个产品工单上,且在不同班次都有发生。这就给工程师一个比较明确的信号,需要仔细观察产品的设计和材料是否存在缺陷。